当今电子行业的工程师每天都需要根据可靠的数 据来决定用于电路板和模块上的粘合剂的最佳 工作条件。通常,他们需要在很短的时间内, 利用有限的资源来生成这些数据。制造工程师还要面对保 持粘合剂固化炉在恒定条件下运行的挑战,因为这样才能使固化后的粘合剂获得预期的性能。

现在,各种可快速、准确地展示粘合剂在各种底材上 的性能的试验方法正在开发当中,以满足这些需求。热梯 度粘合试验方法是快速、有效地测试电路板级粘合剂的好方法。

粘合剂及其失效模式

有机硅粘合剂 (silicone adhesive) 以其耐久性和良好的 粘合力而得到了电子设备设计和工艺工程师的广泛认可。 其中,聚二甲基硅氧烷(PDMS)分子具有较低的表面能, 易于对底材进行润湿,从而为粘合的形成提供了一个良好 的界面。PDMS分子本身不会通过化学方式结合在表面上, 它与底材的粘合是通过使用化学粘合促进剂实现的。

一般来说,这些粘合促进剂需要施加一定时间的热 能来激活。设计工程师必须使用这种时间—温度函数来了 解特定应用中最佳的强度和粘合剂。工艺工程师需要了解 粘合剂固化和实现粘合所需的时间,以便设定其生产线速 度,保证最短的炉内固化时间和最低的整体能量消耗。

粘合剂制造商会根据粘合剂失效、粘合失效或混合形 式来定义一个失效模式,通常,是用粘合失效百分比来表 示。粘合失效表示粘合剂与底材之间产生的粘合强度高于材料张力或剪切强度。

粘合剂选择与热梯度试验

在大多数的情况下,所选粘合剂提供的底材粘合力、 张力和搭接剪切强度应当比所用材料高。此数值可以通过 原型试验或FEA模型方式获得。粘合剂达到这一强度所需的 时间可以通过热梯度粘合试验快速、有效地获得。粘合强 度会随着底材、固化温度和固化时间的改变而变化。只有了 解受这些变量影响时粘合剂的变化,才能选择正确的材料。

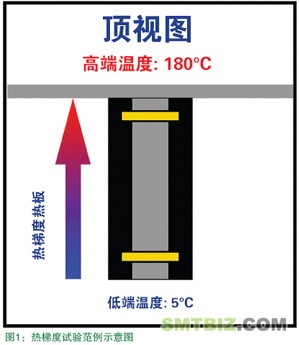

热梯度粘合试验(见图1)是了解粘合剂在指定底材上 的最佳固化条件的可靠有效方式。试验装置包括两块能够在 试验表面上形成温度差的热板。热板的一端保持在恒定的低 端试验温度下,另一端保持在恒定的高端试验温度下。在这 两点之间产生的温度梯度为用户提供了粘合剂在该温度范围 内每个温度点上的性能信息。此方法可在单一时间内、在单一样品上获得完整的固化温度曲线。

热梯度试验还可用于模拟工艺炉内的固化条件,可对 达到高端试验温度所需的时间进行调节,与固化炉内电路板 或模块的温度梯度相匹配。这就为样品提供了真实的温度暴露,从而得到可预测的粘合剂性能分析。

粘合剂固化曲线

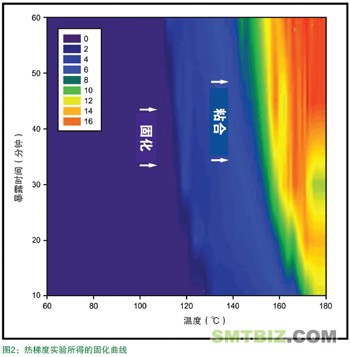

在不同的暴露时间进行同一个热梯度粘合试验即可得 到完整的固化曲线(见图2)。在预先确定的试验时间结束 后,将样品从热板上取下进行评定。通过评定几次试验时间即可生成一个完整的固化描述,这与搭接剪切试验类似。

但是,在每次试验时间内都将测定不同温度下的一系 列数据,这与搭接剪切试验等其他粘合试验方法不同,它们 一般只提供既定时间内单一温度点上的数据。

粘合剂样品温度暴露后,可通过剥离粘合试验来测定 粘合强度。在剥离试验期间,工程师会寻找样品从湿状态变为固化材料、再变为具有粘合力的材料的时间点。

试验底材每个点上的暴露时间通过对样品的简单测量 来确定。该点与低端试验温度之间的距离与热梯度热板上 的点温度有关。

最佳固化时间通过将温度梯度点温度与剥离粘合强度 相匹配来确定。当几条时间温度曲线重叠时,工程师即可 得到一个粘合剂性能可能性的真实画面。注意,此数据只 适用于试验时使用的底材。要想了解粘合剂在特定应用中的性能,可能还需要在其他一些底材上进行该试验。

总结

了解粘合剂的固化描述以及其在不同底材上的粘合强 度可以帮助设计工程师为具体的应用 挑选最佳的材料。它可以帮助他们选 择需要用粘合剂粘合的箱体塑料和其 他材料。工艺工程师可以使用固化描 述信息来设定电子零件达到预定粘合 强度值所需的最佳温度和炉内停留时 间。在正确的温度下、正确的时间内 的固化粘合剂可以减少固化不足或粘 合力弱的问题。

热梯度粘合试验是一种令人振奋 的新试验方法,可以为电子设备工程 师提供有关提高产量的重要信息。这 种试验方法可以及时、有效地生成在 不同底材上的固化和粘合数据。根据 热梯度粘合试验的结果,工程师可以 更好地进行设计,优化电子零件和工艺