摘要: 为了简化设备结构或增加产出,目前绝大多数波峰焊设备开始使用半封闭 式氮气保护焊接系统,例如在焊接区域上方使用氮气保护罩,或者是装有风帘 的半封闭式的氮气通道。但是,在这种半封闭式的系统中,为了得到更低的氧 含量就需要更高的氮气浓度,或者说要面对更大的氮气消耗量。 对于电子装配类公司来说,降低成本是非常重要的一环,而较高的氮气浓 度和较大的氮气消耗量意味着更高的成本。因此,如何平衡氮气成本和质量之 间的关系就成为一个需要工程师们来解决的课题;这也意味着在解决该问题 时,工程师们需要在找到一个可以接受的氧含量水平(也就是在这个氧含量的水平下氮气消耗量是可以接受的)的同时不影响到焊接质量。

由于欧盟的RoHS和WEEE指令的出台,越来越多 的企业纷纷转向无铅工艺,氮气作为保护性气 体在无铅波峰焊中对于改进可焊性和润湿性有 很大的帮助,因此在目前的无铅波峰焊设备中普遍使用氮气保护。

但是,对于某些产品,如通信类基础设备产品,可以 对焊接部分进行有铅豁免,因此在这些产品的制造过程中 氮气的使用要求可能没有那么严格,这对于电子装配类企 业来说可以获得更低的成本。

在实际应用中,如何做到在使用较少的氮气情况下可 以获得较理想的焊接质量,这是工艺人员面对的一个挑战。 我们通过实验对此进行了研究。

实验设计

在波峰焊中,以下参数对焊接效果有着非常大的影响:

1. 助焊剂,助焊剂的喷涂方式;

2. 预热;

3. 波峰接触时间。

由于本实验将专注于研究氮气对焊接效果的影响,这 些问题虽然不在此次研究的考虑范围内,但是它们的变化 会对最终的焊接结果产生非产大的影响。所以在本实验中 以上参数的设置必须固定。

测试板

在此次研究中使用的测试板是8层板,厚度为1.6mm, 尺寸是252.73mm×220.98mm,标准FR4材料,表面涂层是锡铅HASL。

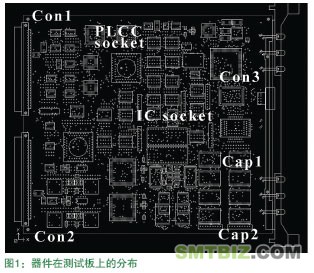

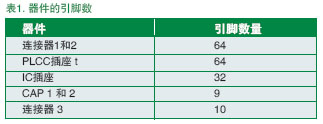

为了得到更加真实的数据, 所选用的P C B 在不同 的位置都有通孔元器件分布, 见图1 。通孔的孔径为 0.95±0.05mm,每块板子共有572个引脚需要焊接。表1中 列出了这些器件的一些详细信息。

波峰焊设备和工艺参数

助焊剂对焊接效果有着非常重要的影响,相对于无铅 焊接,锡铅焊接在湿润性方面有较好的效果,所以在助焊剂选用时可以降低对活性的要求。

实验使用的波峰焊炉拥有三段预热区,分别是:

第一段预热区—热风强制对流

第二段预热区—中波暗红外

第三段预热区—动态短波石英管

三段预热区共1.4米长。在整个预热区和锡缸(solder pot)的上部都没有顶部预热系统,因为顶部预热系统对于 较厚的PCB或者有需要大量吸热器件的板子会有比较好的预 热效果,但是本实验中的板子并不厚,且没有吸热量较大 的器件,所以顶部预热系统是不需要的。

想要取得良好的焊接效果, 接触时间是另一个重 要的因素。表2中列出了小波峰( c h i p w a v e ) 和大波峰 (main wave)的接触时间(contact time)及接触深度(contact depth)。

因为是锡铅合金,所以锡缸的温度可以设置得相对低 一些;在本实验中为245℃,并且在焊接过程中使用夹具来装载测试板。

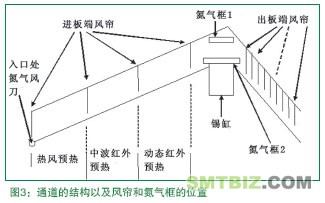

此波峰焊系统为半封闭式通道——惰性气体保护系 统。在通道入口和三个预热段之间使用一道风帘(curtain)分 隔,在出板段风帘排列非常密集,总共使用了9道风帘,见图3。在锡缸的上方安装有两个氮气框(nitrogen frame),这 两个氮气框是炉腔(tunnel)内充氮气的主要来源。由于预热 段风帘数量较少,所以在炉腔入口处还设置有一个氮气风 刀(nitrogen knife),主要用来隔绝氧气从入口处流入,同时 还可以减少PCB进板时将氧气带入炉腔内。

分析氧含量使用的是AMS 3220 氧气分析仪。从图3中 可以看出,这种半封闭式的结构主要靠氮气比氧气轻的特 性来保持炉腔内的氧含量水平。当氮气被不断充进炉腔内 时,氮气浮在炉腔的上部,氧气被不断地往下排,所以越 靠近顶部氧含量就会越低。锡缸的位置非常靠近顶部,所 以锡缸处的氧含量可以保持较低的水平。氧含量测试仪的 吸气口安装在锡缸上方,这样可以较真实地监测焊接时的 氧含量水平。

实验步骤

本次试验的主要方法是记录不同氧含量水平下的氮气 消耗情况,并且找到氧含量水平上升到哪一个程度时,焊 接质量会开始下降。由于氧含量是连续的变化值,所以在 实验中不可能将某个范围内的所有的氧含量都覆盖到,只 能在这个范围内选取几个不同的水平,监测这几个水平下 的情况。

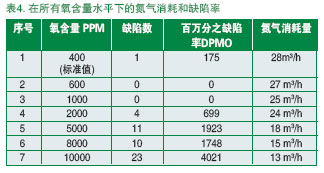

实验中氧含量水平被分成7个等级(见表3)。在每个 等级中,焊接10块板子并且每块板子都会进行检查,记录 下缺陷数。每块板子有572个焊接点,根据每块板子的缺陷 数可以计算出每块板子的DPMO。在400PPM下得到的一组 的DPMO将作为基准线,然后拿其他水平下的DPMO与基 准线进行比较,并根据比较结果来寻找缺陷和氮气消耗可 能的关键点,这些点对于成本来说也是关键点。

观察

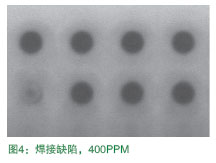

在第一组氧含量水平下,先目检10块焊完的板子。通 过目检,在连接器1上发现有一个通孔焊锡填充不足,之后 再通过2D X-ray作进一步的通孔填充率的检查。图4显示的是在X-Ray下显示的通孔填充不足的图像。

在第2组和第3组实验中,总共20块板子,没有发现缺 陷情况。

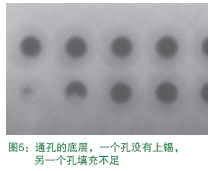

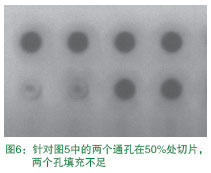

在第4组实验中氧含量水平上升到了2000PPM。此时 在连接器1和2上发现有4个缺陷,其中一个是没有上锡,其他三个为通孔填充不足。图5显示的是焊接面的图片,图 6显示的是50%处的切片图像。

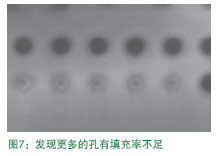

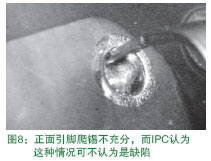

在第5组实验中,氧含量上升到5000PPM,更多的通 孔填充不足的情况被发现——总共有11个缺陷,PLCC插座 上有一个缺陷,连接器1和2上有10个,并且所有的缺陷都 是通孔填充不足(见图7)。在随后的目检中,在正面还发 现有少数引脚爬锡不充分的情况(见图8)。

在第6组实验中,氧含量继续上升到8000PPM,这 次在X-Ray检查中发现10个通孔填充不足缺陷——2个在 PLCC插座上,其余的分布在连接器1和2上;同时,正面引 脚爬锡不充分的数量进一步增加。

在最后一组也就是第7 组实验中, 氧含量达到 10000PPM,情况进一步恶化,总共有23个缺陷——其中 3个是没有上锡,这3个缺陷都在连接器1和2上。其余的 20个为通孔填充不足,4个在PLCC插座上,2个在IC插座 上,其余的分布在连接器1和2上。在随后的目检中,正面引脚爬锡不充分的情况有了大量的恶化,只有少数引脚能 够有充分的爬锡。

最后,将不同氧含量水平下实验观察到的情况和氮气 消耗量详细列在了表4中。

结果和讨论

和基准线比较,可以看到在氧含量越高的水平下故障 数量越多。从观察到的数量来看7组实验的缺陷结果可以分 成4层:

1000PPM及以下的是一个层次;2000PPM的结果 是第2个层次;5000和8000PPM的结果是第3个层次; 10000PPM的结果是第4个层次。

为了验证这些层次间的差异在统计上是否显著,可以 使用双样本比例检验方法来进行检测,结果如下:第3层和 第4层之间以及第2层和第3层之间的差异是明显的,但是第 1层和第2层之间的差异并不明显。

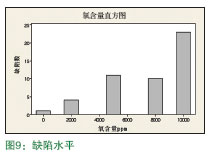

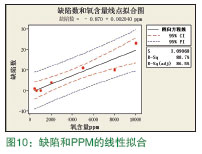

从图9中可以看到缺陷数和氧含量可能存在线性关系, 所以可以用一次线性回归来验证一下和线性模型的拟合情 况。图10中可以看到拟合度的决定系数R2并不高(<90%), 主要8000PPM下的点有异常。所以我们不能说这个线性模 型将成立。

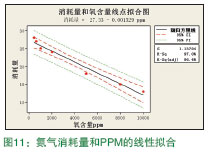

同样,再将氧含量和氮气消耗值来验证一下是否满足 线性模型。从图11中可以看到线性模型拟合的比较好,决 定系数R2为97%比较高,所以可以说氮气消耗量和氧含量 有近似的线性关系。

最后可以看到,绝大多数故障都集中在连接器1和2这两个器件上。相对于进板方向来说,这两个器件正好位于 板子的后端,但是由于没有做进板方向的比较试验,所以 也无法得出进板方向是否对焊接效果有影响的结论。

结论

本文首先讨论了氧含量和焊接质量的关系。在实 验中可以看到,氮气对锡铅焊接质量是有帮助的。并且 2000PPM这一层次的焊接结果和5000PPM这一层次是有明 显差异。所以,为了能获得较好的焊接质量氧含量可以保 持在5000PPM以下,因此5000PPM是一个关键点。又由于 氧含量和氮气消耗量由近似的线性关系,所以在氮气消耗 量方面不存在关键点。

最后,通过质量关系可以知道将氧含量保持在2000~ 5000PPM可以在质量和氮气消耗量之间找到一个平衡点。 由于此次实验采用的是锡铅焊接,对于无铅焊接可以 作进一步研究,并且由于实验设备的限制,只在一种半封 闭的设备上进行了研究。今后,可在其它半封闭结构的波峰焊设备上做进一步的研究。