众所周知,手工工艺本身就比建立在准确的过程控制体系下的全自动化组装工艺的变数大, 而且在实际生产过程中,SMT焊接后的电路 板上还会“塞满”各种走线精细的电路及精密而脆弱的器 件,因此要做到通孔器件焊点填充量及外观满足IPC-A- 610D 的要求,合适的焊接材料、液体助焊剂、优化的焊接 工艺、熟练技艺的操作人员是手工焊接必须考虑的几大因素,我们的无铅手工焊接试验就是基于以上几点进行验证与探讨的。

试验材料及工具准备:

1、PCB、元器件、无铅焊锡丝、电烙铁、液体助焊 剂、测温仪、X-RAY检测仪、放大镜/立体显微镜等。

试验所用PCB、元器件均为ROHS 6 材料,PCB选用 3.2毫米厚,二层连接大接地面的多层NI/AU 镀层的FR4线路板;

2、无铅手工焊接工具的选择——电烙铁。

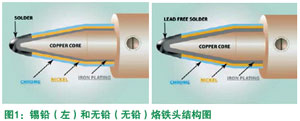

手工焊接工艺要求烙铁头能准确控制提供给焊接点的 热量,因此合适的焊接工具(烙铁台、烙铁头)是无铅手工焊接中很关键的硬件之一。烙铁台选用可控输出型烙铁,便于操作温度控制。通用电烙铁烙铁头结构如图1所示。

烙铁头的芯体采用铜材料,外层依次镀有铁、镍、 铬,而在烙铁头顶部则镀锡/铅焊料(用于有铅焊接)或SAC无铅焊料(用于无铅焊接)。烙铁头的作用在于它经加热后储备热能,并在烙铁头向焊盘释放热能时变冷,所以烙铁头的形状、尺寸、与焊盘的接触面积、回温性能都是选择烙铁头的关键点,基于以上理论,我们准备了五种规格的受控输出型电烙铁编号后供试验选择。

首先,选择经验丰富的操作人员做第一步的焊接试 验,由技术人员现场指导、测试并记录试验结果。(见表1)

经验证,5#烙铁回温、热稳定性较好,后面的焊接试 验均用5#规格烙铁进行。

3、焊接材料——焊锡丝、液体助焊剂的选择。

焊锡丝:金属成份SA(3-5)%C(0.5-0.7)%,与公司规定相符;

助焊剂含量/成份:根据IPC-STD-006、IPC-STD- 004标准,选择满足公司产品要求的助焊剂活性、腐蚀性;

焊锡丝直径:与焊点焊盘面积匹配,焊锡丝直径稍小 于焊盘直径的1/2;

液体助焊剂的选择:供应商推荐适合于无铅焊接的免 清洗液体助焊剂;

试验选择了二种规格的焊锡丝(助焊剂含量1.4%和 2.2%)及二种规格的液体助焊剂。

无铅手工操作及注意事项

首先,注意烙铁头的清洁,无铅焊接温度较高易造成 氧化污染,清洁次数较锡铅焊接要多,清洁烙铁头的海绵不能太干也不能太湿;

其次,烙铁头表面不干净/不亮时要及时上锡,焊接 要使用干净、上过锡的烙铁头,将烙铁头置于被焊接的焊 盘处(无铅手工焊接温度范围在350~420℃,焊接时间 2~5秒),加锡到烙铁头上,待焊锡融化后将焊锡丝移至焊点对面形成锡桥,先拿走焊锡丝,再移走烙铁头,检查焊点外观完成一个焊点的焊接;

第三,操作时避免用力过大,否则会在PCB上留下白斑,或焊盘翘起/变形;

第四,焊接时间太短或焊接温度太低,会使焊料流动不充分,形成冷焊点,焊接时间过长则会损坏PCB/元器 件;

另外,要注意焊料/液体助焊剂不要过多,否则会导致 焊点的长期可靠性出现问题。

试验实施

因子筛选试验。

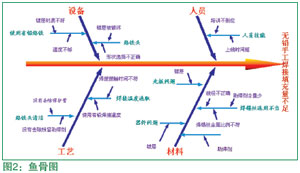

首先做鱼骨图分析,找出影响无铅手工焊接填充量、焊点外观不符合要求的相关因素。

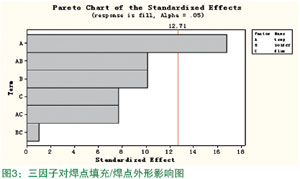

通过对鱼骨图的分析,找出影响无铅手工焊接焊点 填充量、外观形状的可控因子,它们是:焊接温度、焊锡 丝、液体助焊剂,下面就这三个因子做二水平的因子筛选试验及结果(见表2、表3和图3)。

SAC 焊料润湿过程比较慢,外观也不同于锡铅焊料, 焊接前PCB用液体助焊剂彻底清除氧化物。

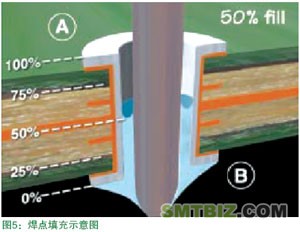

对无铅焊点填充量及外观检查的标准参看IPC - A - 610D。

焊点外观满足润湿角小于/等于90°,焊点薄且均匀平 滑向外扩散,焊点内弯,焊料覆盖所有焊盘/引脚,焊点光 滑闪亮,引脚轮廓在焊料内清洗可见,焊料量适量(参见图4)。

焊点填充量:实验用PCB镀通孔有二层连接到散热层 (大地线),根据IPC标准,二级产品的填充量为大于/等于50% 为合格(参见图5)。

根据IPC标准对焊接结果进行分析,得出第一个试验结论:

影响焊点填充量/焊点外观的主要因素是温度,焊接温度为350℃时不能满足该PCB无铅焊接要求,经工艺优化, 焊接温度350℃不适合无铅手工焊接,不予采纳。而当焊接 温度相同(390℃)的情况下,焊锡丝中助焊剂含量越高, 焊接质量越好。

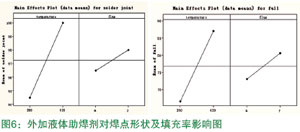

当温度设定在390℃时,焊锡丝的选用及是否外加液体助焊剂对焊点形状及填充率的影响如图6所示。

通过图形分析得出第二个结论:

锡芯助焊剂含量1.4%的FLUX焊锡丝焊接润湿性差, 本轮试验结论为不予采纳,以后的验证焊接全部采用2.2%FLUX 焊锡丝。

第二轮实验。

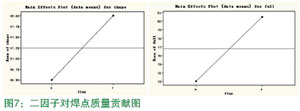

试验材料、参数如下:5#焊接烙铁,2.2% FLUX焊 锡丝,外加/不加液体助焊剂,焊接温度分别为390℃和 420℃,二因子2水平试验结果(见表4)及二因子对焊点质量贡献(图7)如下。

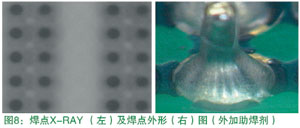

图8是390℃,2.2% FLUX 焊锡丝,有外加助焊剂的焊 点X-RAY 及焊点外形,目检焊点外观,焊接温度420℃时外观全部合格,390℃时少许焊点外观不平滑,润湿角偏大,图8中左图为X-RAY图形,右图为立体显微镜拍照图片。

分析焊锡丝、外加液体助焊剂对焊点合格率及填充率的影响,结论是:

不同温度下,液体助焊剂的使用可以提升焊接质量,而在390℃与420℃温度之间,焊点外观基本满足IPC-A- 610D标准要求,但焊点填充率相差较大。

390℃时焊点填充量多有不足,所以在该温度范围之间,我们又增加400℃和410℃两个温度做进一步实验、分析,见第三轮实验。

第三轮试验。

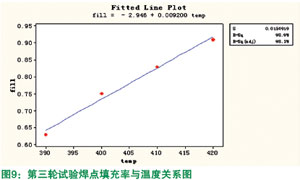

焊接温度:390℃,400℃,410℃,420℃四种不同温度,全部外加助焊剂情况下进行,实验结果如下:

焊点填充率与焊接温度之间的关系是:

填充率 = - 2.946 + 0.009200温度(℃)

第三轮实验结论:

使用相同液体助焊剂、相同焊锡丝的情况下,焊点质量与焊接温度之间为正比关系,即温度升高,焊点填充质量上升,但焊接温度过高会损伤元器件及PCB。

实验结论

1、该厚板PCB在实施无铅焊接时应采用助焊剂含量高 的无铅焊锡丝(2.2%FLUX 的焊锡丝); 2、焊接过程中使用无铅焊接专用液体助焊剂; 3、温度在400℃~410℃之间焊接质量较好(试验焊 接温度在400℃~420℃之间可以实现焊接目标,但温度过高 会损坏元器件及PCB。

本试验结论只适合此次验证所用焊接材料,包括PCB、 元器件的类型,类似的试验仍在不断进行中,每一种材料、 参数的变化都回导致焊接结论的明显不同,公布我们试验结果的目的在于鼓励相关工程师一定要做好无铅量产前的工艺 准备工作。笔者曾经读过的一篇文章中介绍说,电子制造过 程相当于厨师烹饪一道菜肴的过程,只有准确配置原材料、 调料、适当的火候、恰当的烹饪时间,才有可能制作出一道 可口的菜肴,为了让无铅手工焊接“这盘菜”得到制造业的共识,让我们不懈努力吧!

------------------------------------------------------------

附:后续的波峰焊对比试验

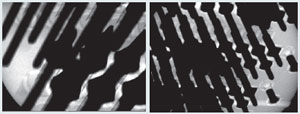

完成无铅手工焊接工艺试验后, 我们对同样的 PCB、元器件又做了波峰焊接试验,对比手工焊接与波 峰焊接焊点X-RAY图形如下:

左图为无铅手工焊接的X-RAY图形,右图为无铅波峰焊接的X-RAY图形,很显然,波峰焊接焊点填充量 要好于手工焊接,因此实际生产过程中应尽可能采用机器焊接而非手工焊接,因为人为因素可变性太大难以控 制,即使是经验丰富的熟练工操作时也是如此。