在电子产品制造中,桥连是发生率最高的缺陷,也是工程师在产品设计和生产环节经常需要面对和解决的问题之一。在本文中,我们将以本公司的某款产品为例,介绍如何分析和消除桥连缺陷。

这是一款已经批量生产的产品。在样品试制阶段,我们采用的是机器人焊接,而在量产阶段,我们使用的是选择性波峰焊机。产品经过多喷嘴焊接后,某个连接器100%出现了如图1所示的桥连缺陷,因此每个产品必须经过返修,即增加了成本,又对产品造成二次热损伤,降低了产品的可靠性。我们为此进行了专门的分析研究。

材料及焊接工艺

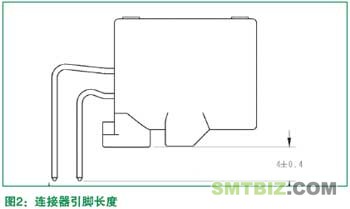

产品的PCB厚度H=1.6mm,焊盘直径D=1.8mm,孔径φ=1.2mm。连接器的引脚长度L=4mm(见图2),引脚径(对角线)d=0.64×1.44=0.9mm(见图3),引脚间距(Pitch)为2.2mm。

使用的焊接设备为ERSA公司的Versaflow Highspeed选择性波峰焊机(见图4),焊料为SAC305,助焊剂为专用于选择焊的IF2005C。采用全充氮(氮气纯度为99.999%)多喷嘴(见图5)浸焊的方式进行焊接。

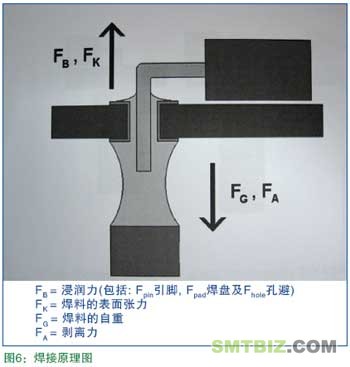

首先,我们结合焊接原理及相关影响因子,得出如下力学公式:

[Fpin(锡对Pin引脚的浸润力)+Fhole(锡对通孔孔壁的浸润力)+FPad(通孔焊盘浸润力)+FK(焊料表面张力)] > [FG(焊料的自重)+FA(锡缸内锡的剥离力)]

根据上述力学公式,F合(Fpin+Fhole+Fpad+FK)越小,造成桥连的可能性就越低。由此,我们结合4M(人、机、2009年11-12月 | www.emasia-china.com 17料、法;Man,Machine,Material,Method)分析法进行了逐项研究。

1、排除人为因素和操作方法错误 (人、法)。最容易想到的是我们的工程师经验不足或对设备了解不够,造成了缺陷的产生。为此,我们邀请设备原厂工程师现场协助进行解决,分别从预热温度、预热时间、焊接温度、焊接时间、焊接速度、焊接高度、分离速度等焊接参数入手进行解决。经过连续三天的现场调试,桥连缺陷没有明显的改善。由此证明,不是生产人员的人为因素和焊接工艺的原因引起。

2、减小F合↓(机)。我们在焊接喷嘴上的相应位置增加了一个防桥连隔离片(见图8),并采用两种不同镀层的喷嘴(浸润性和非浸润性),分别结合隔离片进行焊接验证,结果仍没有任何改善。

3、减小Fpin↓与Fpad↓的合力 (料1)。我们对连接器的引脚进行了处理,把引脚进行交叉 整形以增加引脚间的间距,但经过焊接验证,仍有50%的桥连。这表明虽然有一定的改善但不能彻底解决问题。此外,因为需增加额外的整形工序,会对PCB造成损伤。

4、减小Fpin↓(料2)。我们对连接器的引脚进行了处理, 把引脚长度由4mm剪短到3mm和2.5mm后进行了焊接验证,结果还是有50%的桥连,说明有改善但依旧不能彻底解决问题,且需要增加额外的工序。

问题的解决

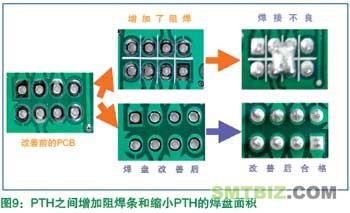

由于上述四种方案都不能彻底消除桥连,我们把产生问题的原因锁定在了Fhole↓和Fpad↓两个因子上。因为PCB的孔径φ=1.2mm是连接器厂商的推荐值,同时考虑到产品已经量产,所以要尽可能地避免对电路进行修改,以减小对产品性能的影响;因此我们没有改动PCB的孔径,而是对PCB的丝印层做了如下两种改变:一是在焊盘之间增加阻焊条来防止焊接时产生桥连;二是用阻焊膜PTH间的焊盘间的边距增加了0.3mm,同时大幅度地缩小了焊盘的可焊面积(见图9)。

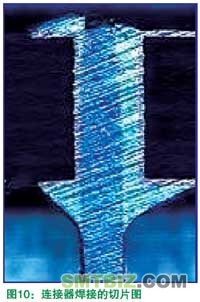

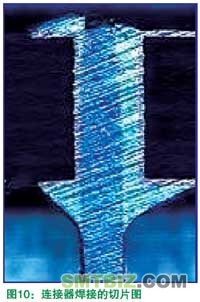

经过焊接验证,缩小PTH 焊盘面积的300 片PCB 在焊接后样品板100 % 合格, 无桥连发生,通孔透锡率为100 %(图10为改善后的切片图),焊接质量也符合IPC标准。

此方案没有增加新工序和生产成本,更重要的是不需要修改产品的电路设计,因而不必对产品进行可靠性试验,不仅节省了大笔试验经费,还实现了产品的无缝切换。

结论

研究表明,尽管存在着连接器引脚间距较小和引脚偏长两个重要的影响因素,而且产品采用了椭圆形的焊盘设计,但由于通孔焊盘过大,PTH焊盘的边边距太小,造成了焊盘的大小与引脚间距不匹配,进而导致焊接时产生了桥连缺陷。

由此我们不难看出,在产品开发过程中,DFM评审是一个不可少的过程且必须在产品量产前进行充分的验证,这样才能有效地避免将问题带到生产环节,以达到事半功倍的效果。