在过去几年中,选择性激光焊系统的发展和改进主要出于以下几个原因,市场上电子设备的大规模应用与电子元件微型化与集成化的结合,再加上环保限制指令,导致了这一领域的快速增长。随着无铅合金的问世,在精密焊接系统中无干扰地到达相邻器件之间最关键位置的能力变得更加重要。

激光技术

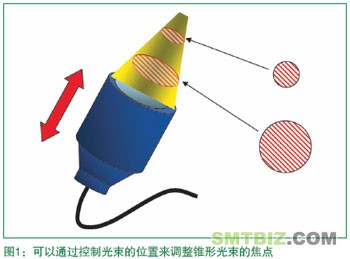

1960年通过受激发射光放大的方法发明了激光。相比于其他的光源,激光的指向性强、单色性好、亮度大和连贯性好。与其他传统光源相比,允许在已知和稳定的频率以更高的能量下向单一方向发射(见图1)。

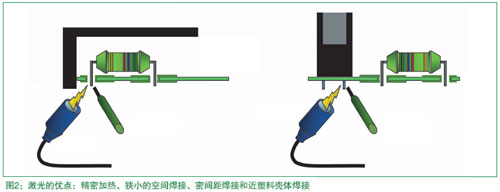

激光源由于其功率大、波长小、辐射类型等特点使其可以较好地用来传输光束。设置不同的工艺参数可以使激光适用不同的领域,如医疗、军事和工业(见图2)。激光功率可控以及输出功率的稳定性对保障过程的平稳以及可重复性是至关重要的。

上述性能来自于多年来的研究和发展,才使现在的选择性激光焊系统的功能如此广泛。使用这种选择性焊接技术能够精确加热和防止热应力产生,并允许对高温敏感元件进行焊接。通过激光束热量和能量的转移,完全消除了机械接触,组件不再需要固定,所涉及的部件维修数量大幅度下降。使用光学聚焦允许在狭小的空间焊接以及适用于细间距元件,光学的可到达性使每个焊点的焦点达到最优状态。此外,选择性激光焊系统还有其它优点,如包低电耗和预热时间短等。

工艺参数

与其他技术一样,很多参数会影响选择性激光焊接过程,如影响焊点的形成的焊盘几何形状和尺寸,特别是焊盘尺寸和通孔大小的比例是至关重要的,如果这个比例不是最佳的,例如,与引脚尺寸相比孔过大或过小,在回流时器件侧的锡就可能会出现问题。如果引脚过长或过短,在引脚和焊盘都可能出现焊接强度低的问题。

除了PCB和元器件的物理和几何变量之外,有必要考虑在焊接过程中采用的焊接参数。通过温度曲线的控制,可以使任何条件下每一个焊点的焊接参数达到最优,例如焊盘接地,PCB层数很多,或者元器件有很大的热容量等。

温度测量工具如热电偶,可以在不到10ms的响应时间内精确检测焊点的焊接温度,得到每个焊点的温度曲线,这种能力是防止焊接问题如空洞或冷焊所必须的。热电偶的使用可以大大加快了焊接程序生成,是一个不大熟悉或缺乏经验的操作人员的基本工具。焊点温度以及温度曲线的获得对保证过程的可追溯性提供了保证。

加热温度曲线

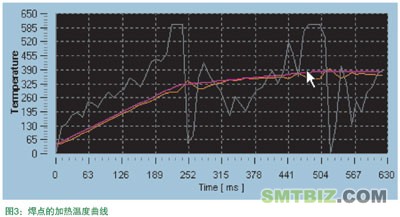

焊接系统像Seica的“萤火虫”系统可以为每一个焊点编写一个具体的温度曲线(见图3)。它是由三个温度随时间变化的阶段组成。在第一阶段,在一定温度和时间内,对焊盘和引脚进行预热;第二阶段,在与第一阶段相比较高的温度下将焊料融化,使其在接触表面润湿铺展;第二阶段的时间与焊料铺展的速度成正比,从而形成焊点;第三阶段是用来改善润湿性和完成焊点的回流过程。

通过使用热电偶测量焊点的温度以及加热曲线来调节激光光源的功率,可以实现对温度曲线的控制,以使真实的温度曲线与理论温度曲线更好地拟合起来。

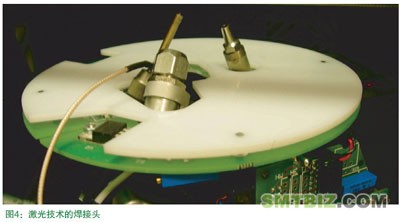

为了利用“萤火虫”选择性激光焊的优点,所有的操作元素插入到一个可旋转180°的焊头上(见图4),这使得可以在任何角度检测焊点,如果有必要的话还可以对焊点“搅拌”以改善大尺寸焊点的润湿性。50瓦的激光源通过光纤电缆和电机连接到焊头上,使激光束的聚点尺寸达到焊点大小进行组装。焊料的进料是由一个电动机和一个传感器实现的,可以用来检测喷嘴处送到焊点的焊料量。由于不同的电子元件和电路尺寸不同,该系统可以实现直径范围为0.5-1mm,最大500克焊丝的能力。

使用激光技术的前提是要求激光束始终可以完美地聚焦在焊点上。在板翘曲的情况下,焦点的位置可能出现偏差,位于焊接头的翘曲复原传感器可以检测并调整翘曲以及焦点。焊接头上的摄像头可以用来对基准点的识别和焊点相形成的视频存储,还可以监控焊接过程。

管理软件

该软件的基本功能,除了能够建立一个完整可用的焊接程序外,还可以有能力处理形成焊点的CAD/CAM数据。例如,“萤火虫”选择性激光焊接系统管理软件可以在用焊接过程中设计了一个宏,从CAD/CAM数据或操作员手动输入的数据出发,创建所需的参数。无铅焊料和助焊剂的使用,结合使用激光技术开发锡基合金达到了预期的效果。该软件可以管理PCB特性参数,如颜色、表面处理方式,并为所有类型的PCB和器件提供焊接参数和加热温度曲线

另外一个重要特性就是流程追踪,实时提供判断产品质量稳定性以及可重复性是否满足要求,这样就可以检测到生产可能造成的偏差。该软件存储了每个焊点的温度曲线、精确的温度检测值以及焊接过程的视频,这种重要的自动化操作是保证高可重复性的必然要求,从而起到降低成本的作用。