随着元件尺寸越做越小,电子产品的形体也越来越小。元件的混合程度和密度也在不断提高,表面贴装工艺将面临更大的挑战。

现时已开发出一项新的印刷技术,可以使用传统印刷方法,在同一厚度的钢网上,同时印刷新一代的细间距(例如0.3毫米间距CSP器件和01005无源元件)和标准的SMT元器件。

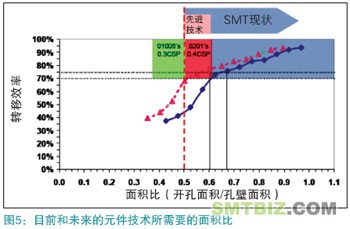

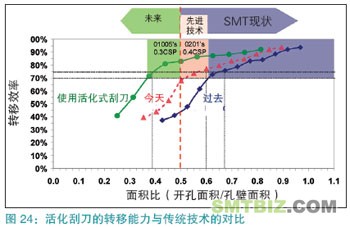

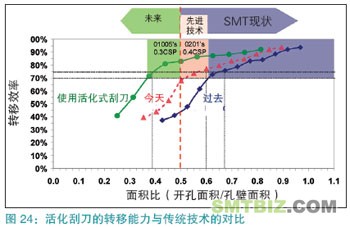

研究结果表明,新技术能将现时掌控焊膏转移效率的钢网面积比规则,和钢网印刷工艺的处理能力,大大扩展至面积比低达0.4的钢网开孔。这一突破使混合装配工艺能应对目前和未来混合技术的需要。

引言

现在消费者希望下一代产品尺寸能做得更小、功能更加丰富。这种对产品效率越来越高的要求已开始影响制造设计。要生产出尺寸更小的产品并不难,生产出元件较大的产品也不难,真正的挑战在于如何把尺寸大小不一的元件集成到同一条装配线上。

表面贴装技术(SMT)行业现在正面临这个难题。即将推出的0.3毫米CSP元件尺寸小于200微米,但是同时仍然需要组装大型射频(RF)屏蔽罩和连接器,因此,如何应对混合装配成为迫在眉睫的一个问题。

在处理混合组装时,围绕钢网印刷工艺的主要问题是面积比(钢网的开孔面积与孔壁面积之比)。按照传统的设计规则,面积比应大于0.66,因此,要设计一套同时印刷细间距元器件和大间距元件的工艺几乎是不可能的。

本文作者先前做过的研究已深入地分析了如何优化标准印刷工艺,试图解决围绕混合装配1的一些问题。本研究对钢网印刷工艺展开了更深入的挖掘。试验和研究结果表明,现时的面积比规则是绝对可以被突破的,以期能用传统SMT工艺来印刷0.3毫米间距的CSP元件。本文详细介绍这些新的研究进展和相关的焊膏转移效率的数据。

钢网印刷规则

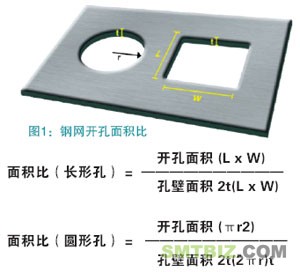

面积比:钢网印刷工艺需要考虑的因素很多,但是,钢网开孔的面积比才是决定哪些元件可以印刷,哪些不能印刷的关键。如图1所示,这是一个简单的比例规则来表示孔壁面积和开孔面积之间的关系(开孔面积是指落在焊盘上用于印刷焊膏的有效面积)。

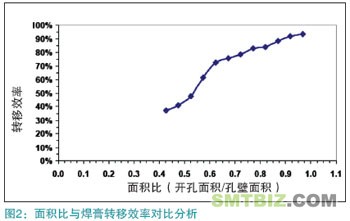

如果孔壁的面积超过开孔面积,那么,“附着” 在孔壁上的焊膏将比落在焊盘上的多,导致开孔受到污染并且使焊膏涂敷不完整。反之,如果开孔面积比较大,那么,焊膏更容易落到焊盘上,使“粘”在焊盘上的焊膏比“附着”在孔壁上的焊膏多,从而令焊膏印刷涂敷更完整。由此推断,钢网开孔面积越小,实现完整涂敷的有效印刷的可能性越低。图2是典型的焊膏转移效率曲线。

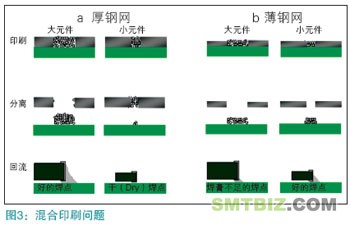

一旦确定了开孔的尺寸,我们可以通过减少钢网厚度达到比较理想的面积比。但是,必须仔细分析改变钢网厚度和减少开孔容积所带来的后果;图3是可能出现的问题。

如图3a所示,如果试图把细间距元件纳入标准工艺,会因为钢网过厚,无法保证适合小元件印刷的面积比开孔,结果造成干焊点。如图3b所示,减小钢网的厚度也许能够保证小元件的正确印刷,但是,由于印刷的焊膏体积减少,虽然它的面积比更方便了印刷,但最终可能造成回流焊焊膏不足。这就是混合装配面临的根本问题;另外,各种不同元件在尺寸上的巨大差别使问题变得更加突出,因此,SMT组装行业将不可避免地面临巨大的挑战。

焊膏转移效率

目前的情况:多年来,在设计钢网开孔时,都是根据最初的IPC7525规范2设计,该规范建议,开孔面积比大于0.66的钢网印刷工艺,是可以接受的范围。(即焊膏转移效率达到70-75%以上)。

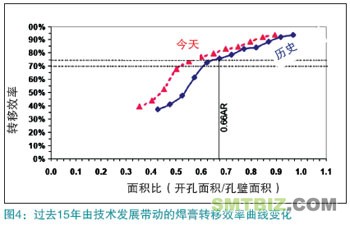

如图4所示,“历史”转移效率曲线被普遍接受,在上个世纪90年代,开始作为SMT行业的参考指标,现在仍然被广泛采纳,作为建立印刷工艺的基准。

最近几年,为了改善焊膏转移效率,对焊膏材料、钢网技术和工艺改进展开了大量的研究。Ashmore1、Mohanty3和Babka4做了大量的工作,提出刮刀角度对焊膏转移效率的重要性。另外,大量的研究资金用在考察钢网制造技术、钢网材料和钢网涂层上5,6,7,8,9。最新纳米涂层钢网10,11现今开始流行。上世纪90年代初期/中期,Erdmann12的研究工作使得机械振动刮刀问世。这个系统利用气动式滚筒,以低频率驱动刮刀刀片在钢网上来回运动(从钢网的一端到另一端),让刮刀通过钢网时产生振动。随后的研究13证明,这一技术在印刷过程中有利于填充开孔。

随着工艺的全面完善,“今天”的焊膏转移效率曲线(如图4所示)更真实地反映SMT印刷行业的现状。

尽管这些技术上的进步有一部分已经获得最新的IPC-7525规范认可,但不可否认的是,我们正在现有的面积比规则的分界线处理最先进的元器件印刷问题(图5)。虽有个别厂家可以建立稳定并可靠的工艺来处理这些细间距元器件,但是必须非常谨慎地加工和控制材料。在不久的将来,如果要把0.3毫米间距的CSP纳入现有印刷工艺,那就需要面积比约为0.4的钢网开孔,这个面积比远远超出现有印刷规则的范畴(图5)。

开发

活化刮刀

为了解决上述问题,一种新刮刀被研制出来(图6),以提高焊膏的转移效率。

在印刷时,活化刮刀的刀片被活化。这是一种正在申请专利的技术,可辅助改变焊膏卷的状态,协助填充钢网孔。

如有需要, 这种刮刀也可以在“传统”模式下工作,不须活化。

实验一:标准刮刀和活化刮刀及其材料的对比

该实验采用得可Galaxy系列自动钢网印刷机,配备ProActiv刮刀,使用行业标准100微米厚激光切割不锈钢钢网来印刷测试图案。使用配备微焊盘传感器的CyberOpticsSE300,测量印刷涂敷的焊膏体积和面积。在整个实验中,使用的所有测试基板是一组经过编码的1.4毫米厚、经过黑色阳极处理的铝板。在印刷中,使用专用的真空固定夹具固定测试基板,确保位置正确。

在标准和活化印刷模式中,都使用相同的刮刀和170毫米长的刀片进行所有测试。在进行每项测试之前,自动校准刮刀。

所有印刷都使用符合行业标准的4号粉无铅焊膏。

钢网设计

图7是在测试图案中所使用的印刷样本。基本设计包含各种行业标准元件,但是为达到实验目的,重点考察的是四个渐进式缩小的面积阵列,目的是分辨在刮刀活化和非活化的情况下,所形成的焊膏转移效率曲线,直接分析比较两种工艺。

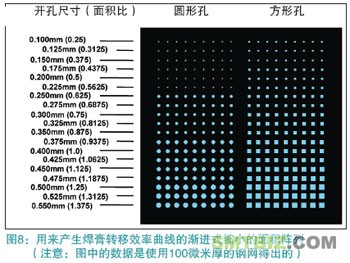

缩小的面积阵列包括方形孔和圆形孔,开孔的尺寸由100微米到550微米,面积比则为0.25到1.375。图8是其中一个阵列的形状。所有测试出来的面积比是按100微米厚的钢网得出。

实验程序

在相同的条件下,进行刮刀活化和非活化两组印刷操作。每一组操作都要进行14次连续印刷,操作过程中不得中断或暂停。主要工艺参数如所示。第一至四次用作稳定印刷工艺,结果不做统计,只测量后面10次印刷的数据。

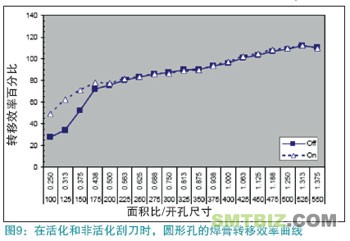

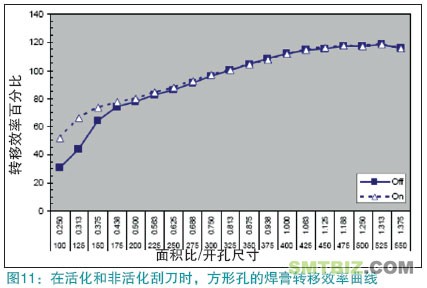

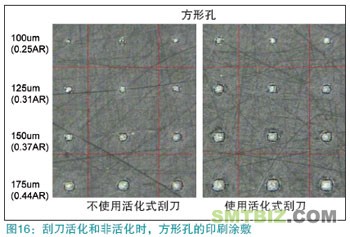

结果与讨论以下为两组印刷操作得到的圆形孔(图9)和方形孔(图11)的焊膏转移效率。

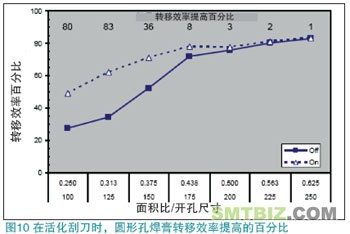

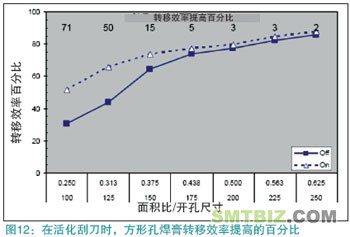

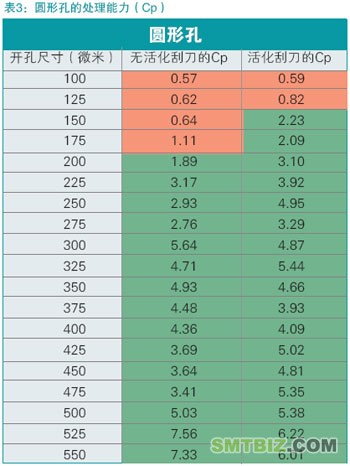

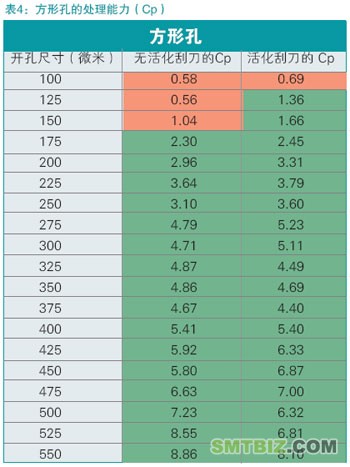

图10和图12关注的重点是面积比等于和低于0.625开孔的转移效率的改善。每个数据代表每个给定开孔尺寸,经过10次印刷所收集的全部数值的平均值。活化和非活化的结果显示在同一个图表上,便于直接比较。以1.33Cp作为可接受标准,开孔容积允许误差为±40%(表3、4)的情形下,监测转移效率的处理能力(Cp)。

方形孔和圆形孔转移效率的变化趋势十分相似。这一点不足为奇,只是要在设计钢网时紧记,因为在同样的面积比下,方形孔的容积要比圆形孔大21.46%。从图9和11可看到,当刮刀活化后,转移效率在细面积比和开孔时,均比使用非活化刮刀为高。图10和12显示转移效率在非活化刮刀时实际增加的百分比。

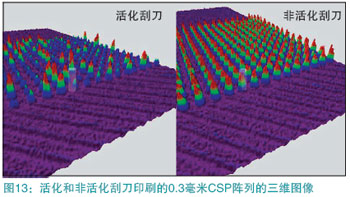

对于面积比等于和大于0.375的方形孔和圆形孔,可以达到70%以上的焊膏转移效率,且处理能力大于1.5Cp(表3和4)。根据这个结果,在厚度为100微米(4密尔),开孔尺寸预计在150-175微米(6-7密尔)之间的钢网上,印刷0.3毫米间距CSP元件是可行的。图13是在测试板上通过活化和非活化刮刀印刷0.3毫米间距CSP阵列的例子。在这个例子中,孔径为160微米,面积比是0.4。

转移效率尽管比70%的标准略低一些,但是在面积比较小时,所提高的百分比甚至更大(在面积比为0.313时,圆形孔的转移效率提高到83%)。随着对工艺的进一步微调,使用活化刮刀可以达到70%转移效率。

有趣的是,从转移效率曲线上看,当面积比大于0.6,活化和非活化刮刀这两种印刷模式在转移效率上没有区别。这个结果表明,刮刀的活化对比较大的“标准”孔没有任何不良影响,不会导致焊膏体积过量。反之,根据圆形孔的Cp数据(表4),它可能会带来其他好处,例如,活化刮刀可大大改善面积比由0.375至0.625的Cp,这意味着它可应对目前所有最新型的元器件(图5)。

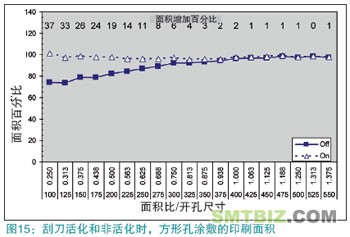

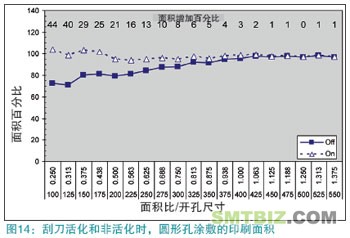

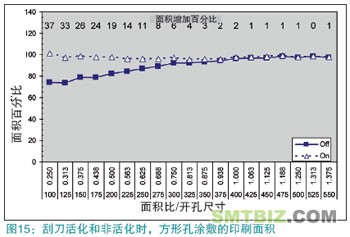

实验中观察到的转移效率的提高,是由于在印刷过程中,焊粉颗粒密度和焊粉颗粒间粘性变大的直接结果。粘力增加后的焊粉颗粒能够更紧密地粘在一起,并粘在焊盘表面,在分离过程中保持一定的焊膏量,这些作用改善了填充工艺,使小面积比开孔的转移效率达到理想状态。图14和15的百分比面积图充分说明了使用活化式刮刀印刷可以实现接近100%的印刷面积。和转移效率数据相似,印刷面积数据的直线特性也说明使用活化式刮刀并不会造成印刷过度。图16中的光学图像对比也说明,与方形孔有关的印刷面积和体积也会随着刮刀的活化而增大。

实验二:工艺参数的影响

继第一个实验之后,我们又进行了第二个实验,目的是观察传统的工艺参数(刮刀压力和印刷速度)对新活化式刮刀在使用效果上的影响。之前Ashmore 1的研究说明了使用标准刮刀压力和速度间的关系,为了达到这项研究的目的,使用活化式刮刀完成相同的实验。

实验过程

这个实验采用与前面第一个实验相同的测试方法和材料,进行五次连续的印刷操作,其中会按传统的高-低-中点DOE改变压力和速度。首先,在非活化刮刀的情况下进行测试,得到基准点后,使用活化式刮刀重复整个测试。印刷压力和速度见表5。

结果与讨论

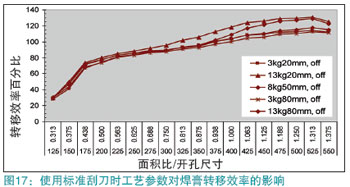

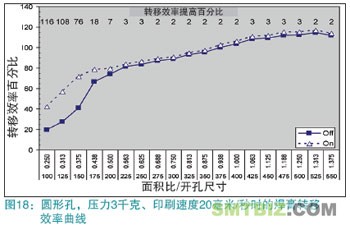

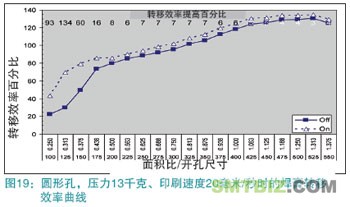

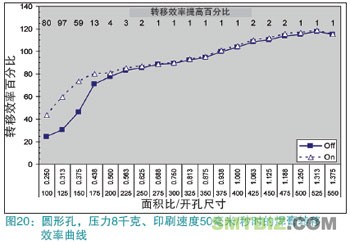

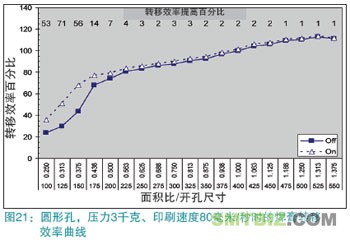

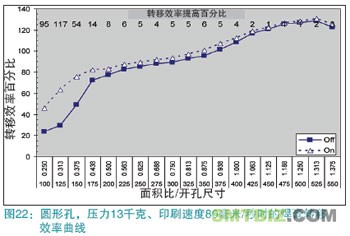

图18-22提供分别使用活化式刮刀和标准刮刀印刷时焊膏转移效率的直接对比分析,五次印刷操作的工艺参数变化见表5。所有与面积比有关的数据分析比较见图22,处理能力数据见表6。

60度角和15毫米刀片悬垂的组合是非常灵活的刮刀组件,能明显地影响焊膏转移效率。这次试验的结果和先前的研究[1]一致,即使用标准刮刀时,压力和速度可能使焊膏转移效率的增量超过15%。有趣的是,转移效率的差距随着开孔面积比的提高而变大(图17)。

在活化刮刀时,可以观察到形状相似的反应曲线,但从五个测试中均发现,焊膏转移效率会突然提高(图18-22)。对于每个具体的测试设置,活化刮刀可以明显改善0.6面积比以下区域上行的转移效率曲线。这个效应的最大范围见图23。如前所述,0.375孔面积比的转移效率能达到80%,完全可以在100微米(4密尔)厚的标准钢网上印刷0.3毫米间距CSP元。

我们注意到,当焊膏转移效率提高,面积比低至0.375,其处理能力(Cp)也随转移效率提高,这说明,在这些极端情况下实现稳定的工艺是可能的。总的说来,使用活化式刮刀可以逐步改善小面积比开孔的焊膏转移效率,而且这个作用与印刷工艺自身因素无关;这将使未来的钢网设计人员能够应对混合装配中更复杂的问题,并且设计出更强大工艺以满足今天的组装要求。

总结

最新研制出的活化式刮刀,可以改善焊膏转移效率。有了这项新技术,在印刷开孔面积比低达0.4时仍然保持转移效率超过70-75%是可行的,这意味像0.3毫米CSP这类超细间距组件,可以通过标准印刷工艺印刷,与标准的SMT元器件一起使用100微米(4密尔)厚的钢网处理。

图24把新技术和现有的转移效率数据放在一起,大家看看“历史”和“今天”(或者这个“今天”应解读为“昨天”)这两条转移效率曲线之间的变化,便能完全体会在焊膏转移效率上惊人的突破,这在某程度上也代表15年来SMT行业的发展