在线检查提高 PCB 组装产量

组件检查能力

检查技术

摄像机系统

激光组件检查系统

降低成本

为保证当今电子产品的质量以及降低生产厂商的废品和返修成本, SMT 组装过程中的在线检查正在成为一种需要。在 SMT 组装过程中主要有三种检查:组件贴放前的锡膏检查、回焊前的贴片检查以及回焊后检查,回焊后检查通常都包括了一些焊点的检查。

随着组件尺寸不断缩小,板子变得更小更密,组件贴放速度更快以及生产周期更短,组件贴放的在线检查也变得更加普遍。象组件对位不准、漏件及组件角度不正确等错误造成的缺陷通常会占到焊后所出现缺陷的一半以上。

作为这样的做法,检查过程花费的时间对于在线式应用而言是很重要的。用人工检查每块板的组装情况已经落伍,在线式自动系统在规定时间内应该能够足以完成这项工作。很多人都不愿意增加总体制造时间来做检查。因为产品的生命周期变得越来越短,而且一条 SMT 生产在线要生产多个不同的产品,所以更短的编程时间和产品换线时间都是很重要的。

组件检查能力

对任何检查系统来讲一个重要的方面是系统的检查能力。如今的线路通常在一块板上有上千个组件,如果检查的结果报告了很多错误,联机操作员就不得不要经常地对系统的结果作第二次检查,造成时间耽误。组件贴放检查能力不够通常是由于板子或组件的变化造成的。那些对 PCB 的颜色或镀层变化敏感或者严重依赖特殊光照技术的系统,都可能在颜色或光线发生改变时出问题。

一个检查系统至少应该能测量出每个组件的 XY 位置及θ角度,并能检查器件的极性。每个器件的位置应该再和 CAD 数据相对比,以判断组件位置是否在容许的范围内。检查结果在容许误差范围之外的组件应该标识出来,并且将测量值收集汇总以便更新 SPC 图。

亚洲 ( 包括日本 ) 制造厂商的发展方向一直都是朝向在板子焊接完后才使用的焊点检查工具。最近,许多生产商也认识到在回焊前检查每块板并发现问题的成本要更低一些。这些厂商开始采用焊锡膏和组件贴放检查系统。

检查技术

目前,有两类技术可以用来作在线式组件贴放检查。

摄像机系统

摄像机可以拍取 PCB 的影像,然后进行分析以判断在各区域是否存在缺陷。摄像机系统运行动作很快,但是由于它要依赖 PCB 反射光线的亮度,因此这种系统对光照情况的变化或材料改变比较敏感。

大多数采用摄像机影像拍摄的系统都有可程序光照功能,可以对每个位置或组件生成最佳影像。随着板子复杂程度增加,光线反差或阴影带来的问题也会增多。由于每个图像变得更加复杂,图像处理也变得更为困难,而且过程时间也会延长。

激光组件检查系统

这种检查系统采用一个激光扫描仪生成一幅 PCB 三维立体图像。这幅三维图像是根据 PCB 表面及组件的高度作出的,对组件颜色的改变没有那么敏感。这种扫描系统还可产生类似于 CCD 摄像机产生的那种二维灰度图像,可以用来识别一些几乎没有高度差别的物体,比如板子的基准点,或者用来鉴别锡膏内的组件引脚。

激光扫描可以提供非常准确的组件位置测量值,这些测量值非常重要,有助于减少出错报告的数量,而且还可以为最佳过程控制提供所需的信息。

降低成本

在线式组件贴放检查系统的作用表现在几个方面。在组件贴放后立刻检查出来的缺陷比回焊后再发现的同样缺陷更容易修复,且修复成本也更低。在回焊之前很容易将组件移动到正确位置上,或者添加一个遗漏的组件。而在焊锡膏回焊以后进行返修则需要特殊的工具和训练,在某些情况下还会有损坏 PCB 和零配件的危险。

能够正确地标识出每块 PCB 上的缺陷是很重要的,但是制程控制能力有助于消除组件贴放发生缺陷的成因,以及减少实际产生的缺陷数量。如果焊锡膏的发配和组件贴放都符合规范的话,在回焊炉内就只会产生很少的缺陷。实时 SPC 图可以显示出贴放的位置,指示出系统何时发生漂移,或者贴放变得不很准确。

目前, SMT 板子要求高速高精度的组件贴放。在线式组件贴放检查系统需要能够在缺陷发生时就将其发现,减少高成本的焊后返修。在线式检查工具还能加强对贴片制程的认识以及提高 SMT 生产率。有了对焊锡膏和组件缺陷的探测就可以无需再用到昂贵的焊后检查系统。

附栏 2

用于组件贴放检查的 3D 激光扫描

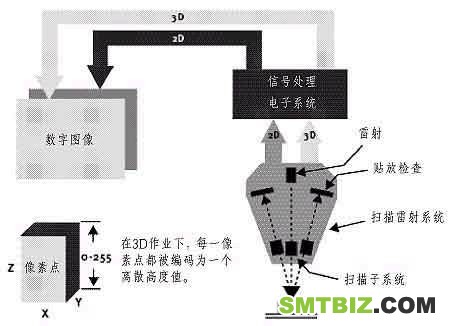

图 1 :激光扫描系统在检查中测量反射光束来判断对象的高度。

图 1 是一个采用激光扫描仪进行组件贴放检查的在线式系统示意图。在检查过程中,板子保持静止,检查装置将一束能量很低的激光投射到 PCB 上,利用位敏探测器测量反射光束的位置。激光扫描仪移过整块 PCB ,并收集高度测量值以生成每幅 3D 图像。

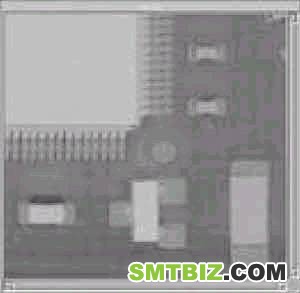

图 2 :板子图像用 3D 高度数据显示出它的特征,高的地方明亮,低的地方灰暗。用激光得出高度数据而生成的检查结果,不会随颜色和光线的改变而变化。

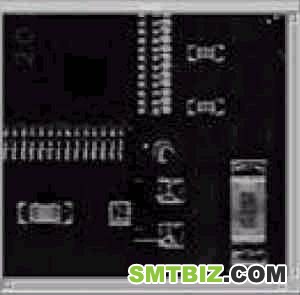

图 3 :图 2 显示的 3D 数据也可以用 2D 形式表现,生成的图像类似于用黑白照相机照出的图像。

图 2 和图 3 是用激光扫描仪得出的图像,图 2 是一幅 3D 图像,图 3 是用同种检查数据得到的二维灰度图像。在图 2 中,高的物体显得较亮。 PCB 的颜色或反射率对于它在图像中显示的效果没有影响。图中组件身体显得最亮的就是最高的物体。焊锡膏、铜焊盘和联机都没有那么亮,而 PCB 材料是最暗的。

附栏 1

选择正确的位置作在线检查

实际上 SMT 制造过程中出现的所有缺陷都可归结于焊锡膏印刷不良或组件贴放不良。很多人都发现取得最佳效益的关键是在可能发生缺陷的工序后面尽快安排检查。如果 PCB 上主要的焊点问题是由焊锡膏印刷不良造成的,那么焊膏检查有助于在缺陷产生时就将其发现,消除了后续制程的返修成本。如果是组件贴放缺陷比如漏件或错件造成的问题,那么在组件贴片机之后回焊炉之前的在线式系统可在这些缺陷易于修复时就发现它们。

在既有焊膏检查又有组件贴放检查的情况下,用一种在线式系统可以在修复成本最低时发现缺陷。另外,在重要工序后面立刻进行检查可以缩短反馈回路,使工程师及作业员尽快纠正错误。与之相反,虽然在生产线末端的回焊后检查系统可用来检查最终产品的质量,但是回流焊以后发现的任何缺陷修理起来都会更加困难,费用更高。组件贴放错误或丝网印刷问题会在回焊后的检查发现问题之前,就已经造成很多有缺陷的板子。由于在造成缺陷和发现问题的工序之间存在时间滞后,因此回焊后检查对于实时制程控制不是很有效。