侵入式再流焊是在通孔中间和四周印刷焊膏、安装插装元件和SMT元件、同时对插装元件和SMT元件进行再流焊的工艺。在转到无铅时,需要对波峰焊设备进行改造或者购买无铅波峰焊设备,在使用无铅焊料时,引脚和孔要很好地沾锡是很难的,由於这些,促致人们注意侵入式再流焊。

实验

我们使用了电阻器、DIP元件和排针插装元件,6密耳、8密耳和15密耳厚的模板,63密耳和93密耳厚的电路板来做实验。模板的孔比圆环状焊盘大,用它进行套印,会增加通孔中焊膏的体积,另一个方法是把焊膏印刷到通孔中。研究人员可以用X射线进行分析,确定通孔中焊锡膏填充的比例,在再流焊后用高倍放大的照片来确定留在通孔中的助焊剂数量。

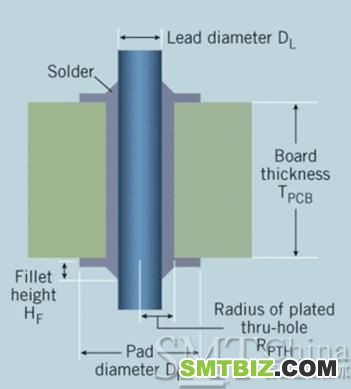

我们把焊锡膏涂布在通孔上和它的四周,迫使焊锡膏进入孔中。在计算所需的焊锡膏体积时,假定焊缝呈45°。我们要尽可能在通孔中填满焊锡膏,因为在印刷过程中把焊锡膏填到通孔中,可以减少通过模板开孔印刷上去的焊锡膏。

为了估算出到底需要多少焊膏才能达到这一要求,使用以下公式来计算:V = TS (LO × WO) + VH = 1/S {TB (AH - AP) + (FT + FB) + VP},其中,V是需要的焊锡膏体积,VP是留在焊盘顶部和/或底部的焊锡膏体积,S是焊锡膏收缩因子,AH等于通孔横截面积,AP是通孔管脚的横截面积,TB是电路板厚度,FT + FB是需要的总的焊锡膏体积,TS是模板厚度,LO是套印孔的长度,LP是焊盘长度,WO等于套印孔宽度,而VH是在印刷过程中填入插孔中的焊膏。

图1 金属化通孔的剖面图。

设计参数

通过模板的孔转移的焊锡膏体积是孔的面积与模板厚度的乘积。通孔中的焊锡膏体积=通孔面积×电路板厚度。这是指通孔中百分之百地填满焊锡膏时孔中的情况。但是,通孔中的焊锡膏体积几乎相当于用模板印刷在平坦表面上的焊锡膏体积的三倍,因此最重要的是要尽可能地在通孔中填满焊膏。在计算模板上孔的尺寸时,假定通孔只填满一半。如果还有空间,就像电阻器与DIP插装元件,可以通过套印,为填了一半焊锡膏的通孔提供充足的焊锡膏。但是,排针是密集的元件,模板上最大的孔尺寸是80 × 80平方密耳。要尽量在针排的通孔中完全填满焊锡膏,这点是很重要的。

针对所有的因素设计了实验,实验中从两个层面去考察四个变量,确定最理想的印刷机设置、尽量在通孔中填满焊锡膏。使用8密耳厚的模板、120密耳厚的电路板和SAC焊膏,使用两种不同的刮刀的压力、角度、速度和印刷次数。在印刷完成后,用X射线图像来测定通孔中焊锡膏的体积。结果显示,为了在通孔中填满焊锡膏,丝网印刷参数为:刮刀的角度为45°、速度为每秒0.5英寸,刮刀走两次(即印刷两)。压力不是主要的因素。

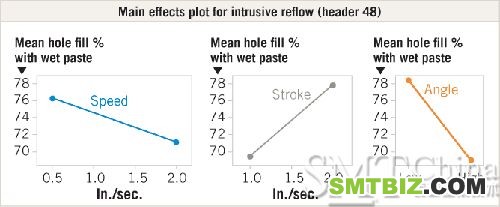

图2A 对于48密耳孔排针,三种参数的主要影响。

图2a是对于48密耳通孔排针,刮刀的速度、角度和印刷次数的主要影响。对于每种类型的元件,把孔中填充的焊锡膏百分比放到一张图上,以确定再流焊的设定值。图2b是金属化插装(PTH)元件的统计分析图,用它来确定再流焊筛选实验的再流焊设定值。在图2b中,刮刀压力(12英寸长的刮刀压力为12磅),刮刀角度(45°)不变。改变刮刀印刷次数和速度。在图2c中,刮刀印刷一次,刮刀角度保持在45°,刮刀速度限制在每秒0.5-0.7英寸。由于印刷两次,可以加快印刷速度。