无论是针对个人的还是专业 水平上的新技术,都在飞速发展。大多数消费类产品已经适应了正确的免清洗技术,其原因主要是技术的进步。

免清洗产品对于焊膏有特殊的优点,在高档电子行业,例如,航空航天技术、航空电子设备以及军事和国防领域,它们有着广泛的用途。根据J-STD-001的第3类标准,在这些领域,都必须把免清洗焊膏清除掉,避免任何微量残渣可能产生的影响。“免清洗”这个术语是指,去掉整个工艺过程中的清洗工序,以较低的整体工艺成本达到相同的产品质量。一般而言,标有免清洗的产品,并不能保证电路板的长期可靠性。

电子产品的现场故障率与气候、泄漏电流测量结果之间的关系,目前还不清楚。遗憾的是,实际的气候并不足以模拟现场的环境,而组装场所的现有微气候又受到场地的具体因素的影响。只是在最近,因为有了最新开发的传感器技术,才可能得到关于电子装配微气候条件的资料。所以,现在还缺乏可利用的资料。在过去,在汽车领域已经在做这方面的工作,特别是失效率高的领域,例如电子开关。

图1 有机活化剂的包封。

对免清洗包装的长期效果的研究显示,这种包封薄膜的性能会减弱(图1)。这个现象与焊接工序中的包封质量有关,也与现场实际温度波动(温度循环)的程度有关。某些树脂也会因为氧化反应而变得易碎,所以,只能保证在一个有限时期内,它们具有保护作用(表1)。

高密度连接(HDI)电路板比较经常用,特别是在机动车辆上。高电阻率元件的使用,增强了电路对环境干扰的敏感性。30MHz和5GHz之间的高频电路,特别容易受到干扰。为了保持信号的完整性,这些系统不仅需要足够的绝缘电阻,还要求复杂的阻抗必须是稳定。污染物的寄生电容会使信号的上升沿产生变形,破坏信号的完整性并导致设备出现故障(图2)。

图2 高频对复杂的电阻板的影响。 助焊剂活化剂残渣可能会改变连接表面的阻抗,并导致焊盘的形状增大。

为什么要干净清洁?

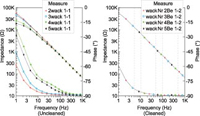

在扫描式电子显微镜(SEM)下可以清楚地看到,由于活化剂残渣增多而导致表面绝缘电阻(SIR)降低以及电容电压的降低。利用一个对碳酸基活化剂呈选择性反应的测试,可以得到这种污染物的图像。确定电阻率数值(也就是剩余的免清洗残渣的电阻率)的另一个直接测量方法,是用阻抗频谱仪来完成的。通过确定片状电阻器和片状电容器下面的表面电阻,可以看到,对于表面电阻率,清洗所起的改善作用(图3)。

图3 用阻抗频谱仪检查污染。

例如,在这项研究中,我们测量了五个电路板上相同元件的阻抗。在清洗过程完成之后重复这项测试。两次测量结果是吻合的,这说明所有电路板的清洁度都达到了很高的程度。

这个测试结合其他的可靠性测试,可以确定在适当的气候条件下电路板的表现,以便评估清洗可能为产品带来的所有好处。

在讨论清洗与免清洗制造工艺时,也应该把焊接后采取的措施包括在内,例如使用起保护作用的表面涂层。在研究期间,我们记录到在0.4英寸厚的表面涂层下面的脱层和电化迁移。我们还必须考虑到电路板和元件越来越严重的泄漏问题。这个问题可能会限制涂层和底部填料的长期粘合力。但是很遗憾,关于这些关键的问题,现在还不清楚,难以描述或者预测,也无法监控。信号完整性变差,这无法解释,也不能再现。

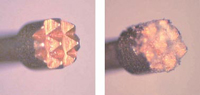

理想的免清洗工艺,应该把所有脏东西和残渣包起来(或者在焊接时把所有关键的化合物蒸发掉),使它们不会造成腐蚀或者产生漏电流。另一方面,这些固化后的薄膜会影响测试集成电路的能力(图4)。

图4 从受污染的集成电路针脚可以看到,常规的助焊剂残渣(左图)和无铅助焊剂残渣(右图)。

只要与妥善接触到没有残渣的表面,集成电路测量的缺陷率就会显着下降。进一步讲,这些薄膜往往会导致测量方面的问题。受到污染的测试针脚增加了它的磨损,也增加了整个清洗过程的工艺成本。

存在免清洗助焊剂残渣,也会影响焊点的自动检查,会影响到自动检查中的反射和对比。运用清洗工艺,缺陷率就比较低(即比较少返工)。

引入清洗工艺来清除免清洗助焊剂残渣,会增加设备和清洗剂的成本。这种开支,比起因为采用免清洗工艺而导致的各种成本来说更划算。对于许多电子制造企业而言,氮气的消耗量(甚至对于现代化烘干系统),是免清洗工艺中主要消耗性材料的成本之一。对于无铅,由于焊接温度较高,更容易氧化,需要使用氮气。

如果把对成本和可靠性的考虑放一边,完善和稳定的清洗工艺还有其他优点。焊接的目的是为了形成可靠的连接。增加清洗工序,通过活性焊膏和/或助焊剂引入了更多的灵活性。这就扩大了焊接工艺的窗口,也就是缩短焊接过程,允许工艺出现波动。除了合适的焊接环境,我们还必须把电路板的清洁程度作为免清洗工艺第二优先考虑的问题。比较起来,一个有完善清洗工艺的方法有更多的自由。在这里,每一个增加产量和减少不必要的返工的工序所起的作用,都很重要。

对于第3类产品,J-STD 001D标准规定,在显微镜下不能有看得见的污染物(放大20-40倍),还要求树脂含量必须小于258μg/in2。要求离子性污染值小于10.06μg/in2,表面绝缘电阻符合要求,并且达到其他洁净标准的要求。在使用无铅时,使用更多的活化剂和树脂,缺少完善的清洗工艺,就很难达到J-STD001D标准的要求。清洗工艺被忽视的一个优点是,任何材料都不需要列出实际(免清洗)残留污染物的指标。运用完善的清洗工艺,企业可以降低成本、降低缺陷率,从而受益。清洗工艺将改善表面涂层的附着力,并改善金属丝的可焊性。

结论

免清洗工艺很有效,还将继续扮演重要的角色。许多优质装配商又恢复了清洗。只有在研究了清洗对生产成本、产品质量和长期可靠性的积极作用之后,我们才能认识到清洗的全部优点。清洗与免清洗辩论的结果,总结成一句话就是,对于关键性、价值很高的应用系统,清洗是必不可少的。

如需完整的参考文献,请与作者联系。