随着半导体制品向小型化、大规模、高集成化发展之际,给电子工业的组装技术带来了许多新的课题,特别是针对高密度组装技术的不断发展,焊料接合部的可靠性问题已成为新的重要内容,得到了整个行业的关注。

焊料接合部可靠性特征主要有以下几项:

(1)接合部接受的主要负荷形态是热负荷。

(2)使用多种新材料,做成异材接合结构。

(3)小型且高集成,但周围结构及其复杂。

(4)随着部晶材料的微细化,对涉及材料强度的结晶粒度、不纯夹杂物、微孔率、表面微裂、金属间化合化物层与成型前松散材料相比,松散材料的强度必须等于微细部材的强度,因此焊料接合部强度可靠性试验至今不用标准试验片方式,而实施实际的接合结构强度解析试验。

4.2 焊料接合部热疲劳强度评价法的现状和问题点

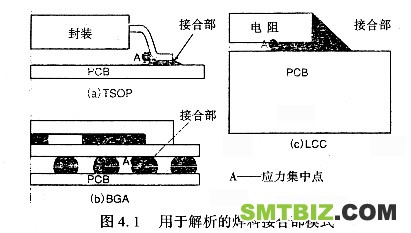

表面贴装电路的组装形式所形成的接合部见图4.1,通常采用机械和电的方式完成连接,这时使用的共晶焊料熔点一般在183℃,在组装电路和基板不发生损伤的情况下,可以采用价廉的树脂进行封装,当前为适应表面贴装的高密度要求,针对接合面积的缩小及接合部所承担的应力,为提高接合可靠性大多从“材料、结构、工艺”这三个方面进行改善,对基板和各种封装元器件因热胀系数差而生存的热应力,常用低循环热疲劳及蠕变试验等作为测试对策。

表面贴装元器件与基板组装后实际形成一种复合结构,元器件经过热循环负荷后不发生接合部的断线不良,这种强度可靠性是必须具备的,但是,由于是异种材料组合形成的结构,且形状复杂,对热负荷生存的应力就不得不依赖有限单元法来进行解析。因此,作为接合部强度的评价方法有以下几项o

(1)不用标准试验片,对组装的各类电子元器件可用热负荷测试其疲劳寿命可靠性试验。

(2)凡符合疲劳寿命可靠性试验条件的元器件,都需进行接合部应力、应变解析,掌握确切的微接合部应力动态,对得到的解析参数分析后,设立正确的疲劳寿命评价法则。

(3)对类似结构进行强度评价时,首先对符合使用条件的对象物进行解析,再将解析结果通过上述(2)的方法实行疲劳寿命强度评价。

焊料接合部的热疲劳寿命评价方法,比较常用的是Coffin—Manson法则,该方法在江苏省SMT专业委员会出版的《SMT工程师使用手册》中已作过介绍,这里不再阐述。经最近的研究,根据Norris指出的温度循环频率和最高温度影响,提倡使用Coffin—Manson法则,由Engel—maier的报告,,对疲劳寿命有影响还包含最高温度的温度保持时间和平均温度等内容。焊料接合部低循环疲劳强度非线性应变成分影响的差异,还可采用应变区域分割法或应变能量分割法进行评价。这里要注意的是,进行焊料接合部强度评价时,必须根据应力应变解析结果求出作为评价基准的力学系数。设定怎样的解析模式来评价焊料接合部的力学动态,所得到的解析评价参数结果是不同的,这时还要考虑到对可靠性实验结果的解释分歧。应力·应变解析评价模式要注意到材料特性的温度依存性和时间依存性,用解析结果来评价试验结果时,必须考虑到疲劳寿命评价法则中的平均温度与频率的影响因素。如果对评价中的材料特性的温度依存性、时间依存性的考虑是正确的,就不一定改变强度评价法则中的平均温度和频率,也就是根据Coffin—Manson法则来进行评价。

这里对焊料接合部产生的蠕变,通过非线性热应变评价方法经计算来解析非线性应变,再按照应力应变解析结果,利用Coifing—Manson法则开展接合部的热疲劳寿命评价。

4.3 焊料接合部的应力应变评价

为介绍受热循环疲劳接合部生存的应力,应变特征,这里先以Sn为例子,说明材料的非线性特性和蠕变动态、弹塑性特征。

(1)Sn—Pb共晶焊料的材料特性

Sn—Pb共晶焊料的蠕变特性可以用下式表式

εc二So(ǎ)nexp(—Q/RT) (1)

这里,εc为等效蠕变应变速度,ǎ(MPa)为Mises的等效应力,Q为活化能量,R为气体常数,T为绝对温度。对上式中的蠕变常数εo和蠕变硬化系数n,根据国外有关专家提供的试验数据εo=3.29X1011(/hr),Q/R二13180.0,n二5.66X10-0.00288(T-273)。蠕变特性具有很强的温度依存性,作为材料常数还包括屈服应力,在下式(2)中,áy(T=125℃)/áy(T=20℃)约为0.3。因而屈服应力在高温和低温时有很大的不同,解析时要考虑到温度的依存性,屈服应力并不表示焊料的弹塑性动态,只会对蠕变动态产生显著影响。

áy(T)=(81.54—0.18325*T)(MPa) (2)

这里T为绝对温度。

(2)解析模式

在图4.1表示的接合模式中,a是引线型封装接合模式,b是倒装片或BGA的接合模式,C是LCC的接合模式,图中的A点是非线性应变的集中点。

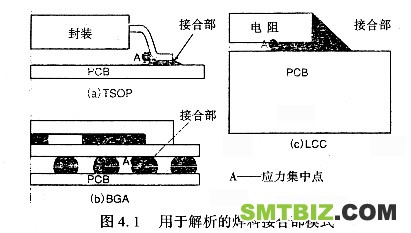

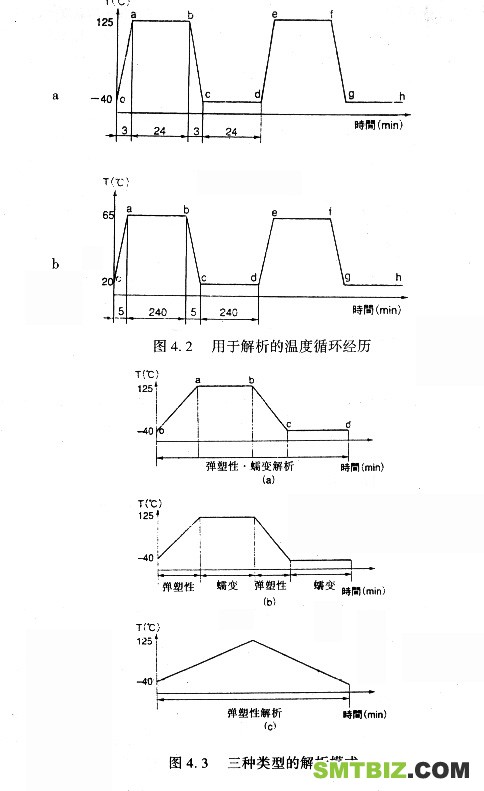

焊料接合部的温度负荷条件有图4.2表示的二种类型,负荷一的类型(图4.2的a)是接合部的过负荷热循环试验(TCT),一般在焊料接合部的可靠性评价试验中使用,负荷二的类型(图4.2的b)是产品实际使用时的热负荷条件例子。

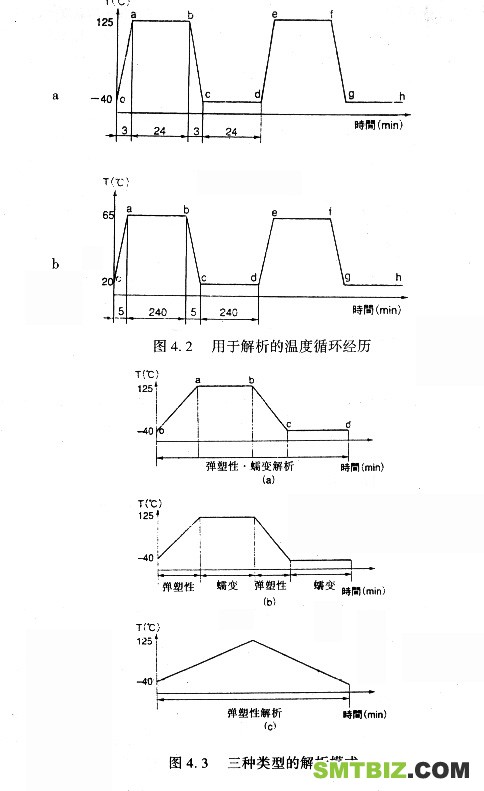

在高温环境对结构物实行应力应变的评价方法,可在负荷区间进行弹塑性解析,在负载保持时间进行蠕变解析,但由于焊料接合部温度比原来材料使用温度要高,关键的因素是在温度变化时间对接合部正确地给予蠕变应变解析。这里为说明对不同材料解析模式对应的解析结果,由图4.3表示了三种解析模式,图中A是对温度变化时间和保持时间总时刻的弹塑性蠕变解析。B是温度变化时间的弹塑性解析和保持时间的蠕变解析,C忽视了焊接材料的蠕变特性,在温度变化时间弹塑性解析。

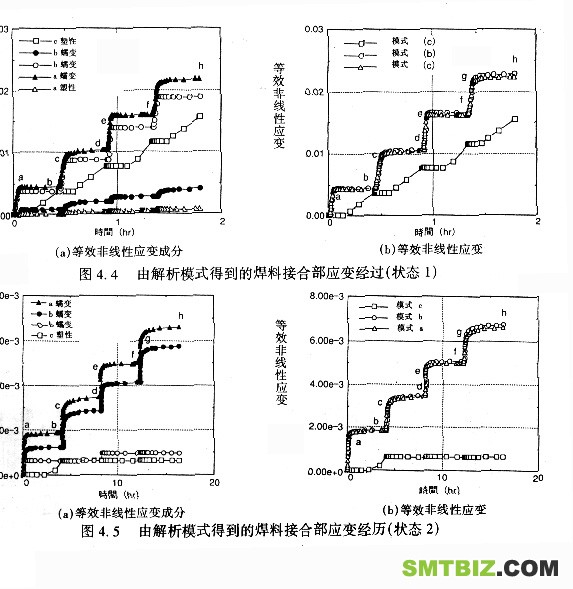

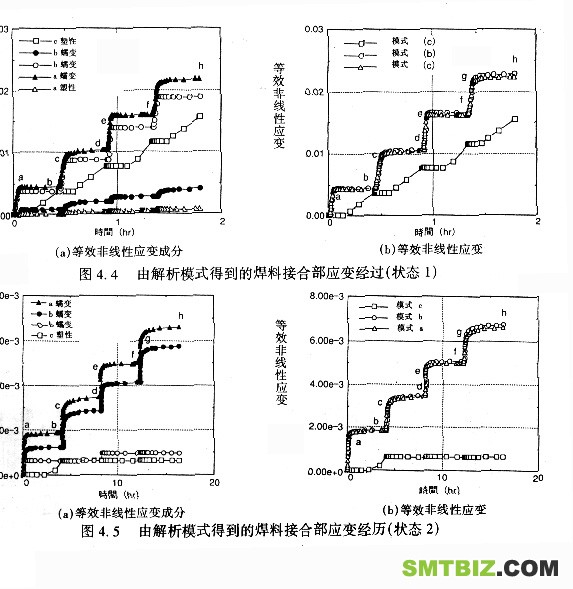

对图4.1解析的结果由图4.4(状态1)表示,说明接合部的各等效非线性应变成分和非线性应变解析结果。这里,等效塑性应变εeqp和等效蠕变应变εeqc及等效全非线性应变εqin的各个增量关系式有以下几个:

δεeqp=(2/3δεijp·δεijp)1/2

δεeqc=(2/3δεijc·δεijc)1/2

δεeqin=(2/3δεijp·δεijin)1/2

=[(2/3δεijp·δεijc)(δεijo·δεijc) 1/2 (3)

上式中εijp、δεijc为各种塑性应变、蠕变张量,εijp、δεijc为各种增量,其中的ij是各种张量的综合规约(定义)。

图4.4的模式a、b,其表示的全非线性应变大致相同,等效非线性应变的各成分在图上得到结果就大不相同。模式a是非线性应变的蠕变成分,模式b是非线性应变的塑性成分。

图4.5(状态2)是在使用环境温度循环时得到的解析结果,图中a、b与图4.4的结果相就不大相同。模式c的结果比较低,其应变振幅基本上接近0,说明衡量非线性应变的解析精度,还是采用模式a、b较妥,模式c方式就不能说明问题。

(3)解析结果

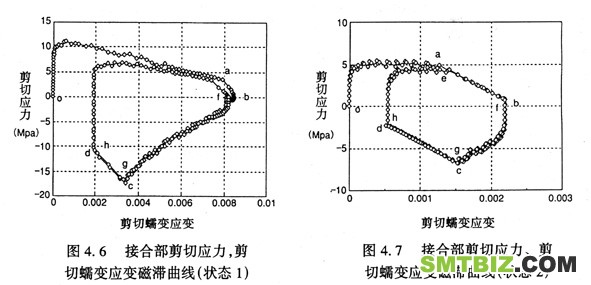

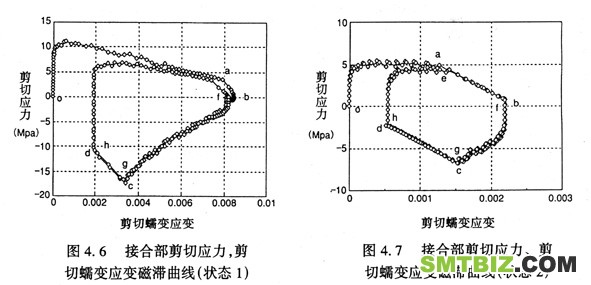

图4.6、图4.7是接受加速试验条件和实际使用条件(图4.2)时,接合部A点的剪切应力和剪切非线性应变的磁滞曲线。

图4.6表示的加速试验条件是温度变化时间产生的接合部非线性应变,温度保持时间形成的蠕变应变可以忽略,热循环试验对接合部授于的由温度变化负荷造成封装体与基板间的线膨胀失配是一种强制位移方式。由非常强的蠕变动态发生的接合部非线性变形,大体上在温度变化的同时会产生封装体与基板的线胀失配,在温度变化结束时蠕变变形将达到饱和状态,而在温度保持时间产生的蠕变变形是比较小的。但是,上面的解析结果并不适用于全部的热循环问题。图4.7是实际使用环境的解析结果,在保持时间内所产生的接合部非线性应变振幅很大,这是不可忽视的。进行使用环境接合部的强度评价,注重保持时间内的应变评价是正确的。

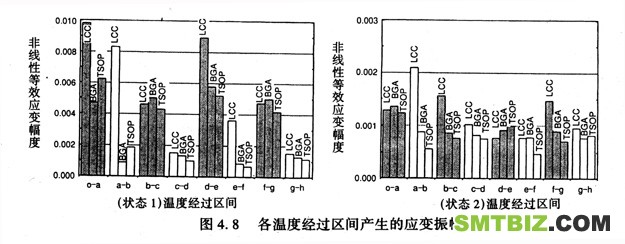

图4.8是在各个试验时间区间产生的非线性应变振幅,关于非线性应变在温度变化时间和温度保持时间,从图4.6、图4.7表示的结果是同样的。对应变振幅值的解析图4.8(状态1),在保持时间其蠕变应变振幅较小,集中在保持时间的初始状态。

从上面解析结果可以看出,接合部生存的非线性应变,特别是蠕变应变能正确计算的话,温度循环的往返频率、平均温度等影响将会反映在应变振幅的变化上。如果温度循环幅度,对不同结构不发生疲劳寿命的变化,必定会体现在频率等的不同所产生的非线性孪化——疲劳寿命变化,因此可以根据非线性应变振幅来评价疲劳寿命,也就是通过正确评价非线性应变振幅作为接合部疲劳寿命使用的评价参数。