Author:

Gregory Henshall, Ph.D.—Hewlett-Packard Co.

Robert Healey and Ranjit S. Pandher, Ph.D.—Cookson Electronics

Keith Sweatman and Keith Howell—Nihon Superior Co., Ltd.

Richard Coyle, Ph.D.—Alcatel-Lucent

Thilo Sack and Polina Snugovsky, Ph.D.—Celestica Inc.

Stephen Tisdale and Fay Hua, Ph.D.—Intel Corporation

在过去的2 ~ 3 年, 为了在无铅切换截止日期 (2006年7月1日)前满足欧盟的RoHS要求,除了业界常用的准共晶SAC焊料之外,选择其他类型合金的情况也很多。为解决波峰焊中的溶铜、通孔上锡、焊接缺陷以及高银含量带来的高成本等问题,许多波峰焊焊料也先后被开发出来。此后,一些便携产品制造商——特别是手机生产商——意识到共晶点附近的焊料机械冲击性能比较差,由此推动了低银焊料的开发,以提高BGA和CSP焊点(特别是在动载荷的应用条件下)的机械性能。最近,很多新型回流焊焊膏合金也已开始研究,但这些新型合金在PCBA可靠性方面尚无定论。

不断增加的无铅焊料种类为解决无铅应用中存在的问题创造了机会;同时,这些合金种类的选择对于供应链的管理提出了挑战并引入了一些风险。例如,高熔点的低银合金如果在回流过程中制程控制不当容易出现缺陷;同时,银、铜以及添加的其他微量元素对焊点的热疲劳性能的影响还需要研究。此外,这些合金会在某些环境条件下表现出焊点热疲劳失效风险。此外,许多高可靠性要求的OEM厂商还没有切换到无铅技术,他们对无铅材料和制程的评估和鉴定有着严格的要求。对于这些厂家而言,新合金的不断涌现导致他们的评估无法聚焦、疲于应付,对无铅切换带来了困难。同时,在应用经验上,准共晶SAC少于传统的Sn-Pb焊料,而新型无铅合金更是缺乏足够的数据和应用记录。总之,对于新的无铅合金,整个供应链都缺乏认识:无论是其性能、优势和风险。

因此,对于电子制造业,大量的新型无铅合金的出现既是机遇也是挑战。为了充分利用机遇减小困难和挑战,仍有许多方面需要研究,对于已明确的认识也需要加强对整个行业的普及力度。此外,要找到关键的技术差距,业界只需聚焦在这些主要的技术差距上,不需要重复研究已经解决的问题。此外,标准需要更新,增加对新合金的说明以更好地控制它们的应用风险。

iNEMI最近成立了一个新型无铅合金团队,其目的就是致力于这些焦点问题的研究。这个工作团队的成立是基于“High Reliability Task Force(高可靠性工作组)”的研究成果,主要评估无铅切换过程中的存在问题和技术差距。此团队由16个公司的代表组成,覆盖了完整的供应链:焊料供应商、器件供应商、EMS供应商和OEM厂商。

OEM和EMS供应商需要面对无铅合金不断增加的事实,他们无法阻止焊料和器件供应商研发和投产新的无铅合金。数据表明,一些新合金看起来很有希望能够提供大幅度的改进。合金的改进是无铅技术走向成熟的自然过程。也许,许多年后会有一种无铅合金能够满足所有的需求。因此,挑选或推荐某种无铅合金不是iNEMI无铅焊料选择项目的目的。相反,无铅合金项目的目标在于促进研究、拓展知识、更新标准、确定评估方法,以便更好地管理不同无铅选择所带来的机会和风险,为无铅合金选择建 立指南。

综上所述,本项目的目的为:(1)帮助应对由于无铅合金种类繁多导致的供应链复杂化问题;(2)致力于无铅合金可靠性问题;(3)指出新型无铅焊料合金带来的机会点。

第一阶段的目标是:

• 评价无铅合金的已有认识,明确关键的现存问题和技术差距,为业界提供技术信息 [带格式的: 项目符号和编号]以帮助进行无铅合金的选择和管理;

• 通过出版物唤起业界的关注和介绍新的发现;

• 建议一种评估新的无铅合金的方法和标准;

• 与工业标准组织一起工作,以应对标准中对新无铅合金更新的需求;

• 如果阶段1发现了一些问题,则以此驱动后续阶段2的工作。

SAC合金演变趋势

SAC成分的演变

无铅合金开发的第一阶段是基于准共晶的SAC焊料。这来源于最初的行业机构的研究项目,例如国家制造中心(NCMS)的合金选择研究以及在此基础上iNEMI进行的 无铅可靠性研究。虽然真正的共晶焊料的成份尚不确定,但SAC405是公认的在热力学上最接近共晶成份的合金。起初在Sn-Cu合金中加入银的初衷是因为它使熔点降低了10℃;实际上,也增加了焊料的流变应力和热疲劳寿命。因为考虑银所带来的成本以及规避由美国爱荷华州立大学所持有的专利。日本电子工业协会以及IPC建议使用SAC305。然而许多公司,特别是在欧洲,仍然选择高银的SAC405焊料,原因是共晶合金相比非共晶合金而言,具有更低的缩孔风险,同时有更低的熔点和较小的糊状区范围。

在时间上,无铅焊料的切换恰好遇到了手持设备的高速增长期。例如手机,高银焊料在回流时的高流动应力的劣势也显现出来,同时使得焊点非常硬,导致手持设备在偶然发生跌落的过程中出现脆性断裂失效。这些失效发生在焊料和焊盘之间的金属间化合物(IMC)层或使PCB开裂(树脂裂纹);这是由于高应力不像在柔软的Sn-Pb共晶焊料中那样被焊料本身吸收,而是传递到了IMC层或下面的基板上。该问题在本文后面做详细讨论。

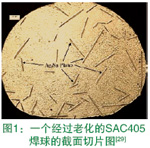

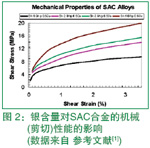

SAC合金中的高流动应力至少部分可以归咎于板条型网状分布的金属间化合物(IMC)Ag3Sn(见图1)。这 些“板条”的数量主要是受Ag含量的控制,因此最直接地提高抗冲击载荷能力的方法是降低银的含量,这样做的结 果使焊料变得更柔软(见图2)。降低强度和增加柔性对抵抗机械冲击的好处也会在后面进行讨论。

微合金化

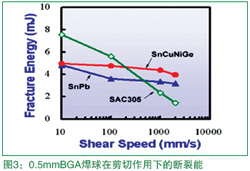

微合金化是指通过添加一些非主要组元元素,以改善合金的某种性能。微合金化添加量一般在0.1%或更低;因此,随着SAC合金向更低银含量的转变,微合金添加物对Sn-Cu共晶的影响也显现了出来。这些添加元素,例如镍,已经被证明对Sn-Cu和SAC合金在高应变速率下的性能有利。例如,Sweatman等[3]报道了在Sn-Cu共晶中添加微量的镍和锗元素可以改善其在高应变速率下的断裂韧性,如图3所示。

SAC305的性能问题已经迫使业界研究并提供了低银或无银的微合金化改良合金。一些问题和可能解决的办法见表1。

通常研究的微合金化元素有:镍(Ni),铋(Bi),磷(P), 锗(Ge),钴(Co),铟(In)和铬(Cr),有一些已经投入了商业 应用。某些合金元素在金属化合物层的界面上起到以下作 用:(1)控制IMC厚度;(2)降低IMC在服役时的生长速 度;(3)改善它的形貌;(4)抑制可能带来不利因素的 相变过程;(5)增加强度。某些微合金元素固熔进了锡的 晶格中,能够同时增加强度和延展性,因此可靠性好;还 有某些元素可以抑制氧化,例如:Sn-Cu-Ni合金的性能和 表现通过添加锗和磷作为抗氧化剂得以改善[4]。

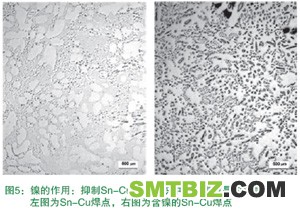

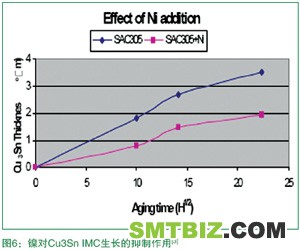

镍很可能是最常用的微合金元素,其好处起初在共晶 SnCu焊料中得以证实,后来已经逐步应用到SAC的合金焊 料中。例如图4中的数据显示,镍的添加会增加SAC焊料 的流动性,这对于波峰焊非常有利。后续的讨论中还将说 明,镍的添加也可以提高跌落强度,这是因为镍对焊料特 性的影响以及界面化合物的影响。镍添加到金属间化合物 中,会促进该相的形核,从而使得合金可以直接以共晶的 方式凝固,而不需要有初始锡枝晶的生成(见图5)。镍还可 以抑制扩散,降低界面Cu6Sn5化合物的生长(见图6)。如锗 等抗氧化剂的主要作用是用来降低杂质的生成,并当合金暴露在高温环境下时能抑制焊点发暗。

其他一些微量的元素,如钴,低于0.1%的含量,在锡 铜共晶中的好处与镍很相似。铋能改善润湿性,同时也改善IMC界面和焊点微观组织[4,5]。

新型无铅合金的热疲劳

ATC数据的获得 表贴器件焊点所受的热疲劳和蠕变作用是焊点失效的 主要原因[6],一般使用加速温度循环试验(ATC)作为评估低 周疲劳失效的标准方法。对于共晶锡铅焊点的热疲劳可靠 性,各种文献已有深入研究,理解也非常透彻。但在整个 电子行业切换至无铅焊料和焊接工艺的过程中,无铅焊点 的可靠性仍然是一个具有较多争议的热门研究课题[7-11]。

目前业界针对新型无铅焊料的热疲劳研究尚不多,这 主要是由于资源、费用以及时间的限制和要求。尽管焊料 供应商在无铅合金发展中扮演着极其活跃的角色,但却很 少有公司将加速温度循环疲劳数据研究作为其主要的开展 方向。因此,在新型无铅合金研究中,仍然需要那些掌握 着原始数据的设备制造商和行业机构发布更多的信息。

ATC试验的挑战

加速温度循环试验的目的是为了使产品满足高可靠性 要求,因此本试验选择了几种高银含量的无铅合金焊料作 为评估对象,如SAC405,396,387和305,而对于低银合 金,如SAC105,热疲劳数据则较少。这就引发了一个潜在 问题,即并未考虑到在许多高可靠性和高寿命要求的产品 上会出现大量的低银合金器件。另外,在试验参数的选择 上仍有许多分歧,包括温度保持时间和变化时间、温度变 化范围、测试周期等;这些因素制约了试验结果之间的可 对比性,同时也导致了许多文献和出版物中其研究结果之间的相互矛盾和不完整。

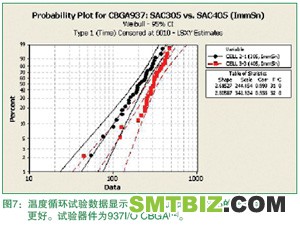

高银含量合金的热疲劳可靠性 在比较SAC405和SAC305的热疲劳表现方面,业界已 发布的数据较少。Celestica在相同试验条件下比较了这两 种合金及其可靠性数据,如图7所示,它认为SAC405也许 比SAC305有更好的热疲劳可靠性[12]。但Unovis却认为两者在此方面相当(数据未发布)[13]。

低银含量合金的热疲劳可靠性

在低银合金的热疲劳可靠性方面已发布的数据非常少, 特别是面阵列器件应用方面。业界相关机构的试验数据表 明,对于普通基板的面阵列器件,SAC405和SAC305的热 疲劳可靠性相当,但SAC205却比这两者稍好[13]。其中由 Kang等人针对商用面阵列器件完成的评估是最详细的研究之 一[14],他们认为低银合金比高银合金的热疲劳可靠性更好。

Kang等人最初的目的是研究低银合金能否通过抑制 Ag3Sn IMC层的形成和生长来改善其抗热疲劳性能,同 时他们也进行了冷却速率和热循环曲线方面的分析,所使 用的CBGA器件名义特征寿命为1,000个循环,并对比了 SAC387和SAC219两种合金成分。

Kang的研究数据如表2所示。在0~100℃温度循环 下,寿命最短的是dwell停留时间最长的(120分钟/每循环 周期)那组。这也证实了SAC合金在长的dwell停留时间下 可靠性降低的观点。不管ATC条件如何,慢的冷却速度都 会产生最好的可靠性结果,这是由于慢冷却速度改善了焊 点的微观组织。慢的冷却速度会产生更多的β-Sn相,具 有更好的抗疲劳、延展性以及在SMT过程中产生低的残余 应力。对120分钟/每循环周期,低银合金SAC219可靠性较 好。尽管如此,通过所有条件的试验,银含量对ATC寿命的影响关系仍然不能统一,如表2所示。

失效分析显示,在SAC387合金焊点中裂纹扩展非常 接近封装体界面,但是在SAC219合金中更多失效是发生在 焊料中,这很可能由于银含量的不同导致了失效模式的不 同,但是作者没有详细讨论板状Ag3Sn的影响。

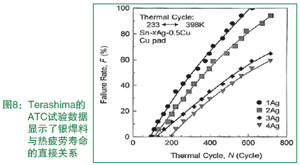

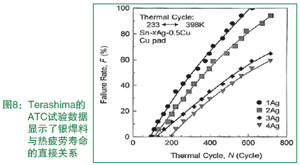

同Kang的研究结果相反,Terashima的研究发现增加银 含量会提高SAC焊点的热疲劳可靠性。他们的结果总结在图8 中,结果显示:(1)1%的银合金失效速度最快;(2)4% 的银合金的首次失效(N0)循环寿命是1%银合金的2倍。

但是Terashima的研究仅限于flip chip的互连焊点(不 是BGA焊球),ATC条件为-40/125℃,dwell时间15分 钟。通过更细致的失效分析,Terashima总结为高的银含量 抑制了组织的粗化并延长了疲劳寿命。他也同Kang一样, 认为组织粗化会降低疲劳寿命。但是,Terashima的报告认 为高银合金的可靠性更好,而Kang则认为在某些情况下低 银合金有更粗大的Sn相,可靠性更好。值得关注的是其他 一些学者指出,IMC颗粒在循环过程中也会发生粗化,同 Sn枝晶的粗化一起在疲劳过程中扮演着重要的角色。

目前,关于微合金的添加对疲劳性性能的影响研究并 不多。最近,焊料供应商开始提供一些数据。Pandher等人 最近发表的数据表明,铋添加到低银合金中显著提高了热 循环的表现,而其他的一些添加金属,如镍,几乎对热循 环没有什么影响[5]。微合金究竟是如何影响热疲劳性能,在业界还有待研究。

业界正在进行的热疲劳研究调研

业界一些关于ATC的研究正在运作,主要致力于低银 焊点以及微合金焊点可靠性数据研究。计划开展的和已进 行的这些研究总结如下:

■ Industry working Group (FLEX,HP,CSCO,SUN,XLN X,MOT)—这些机构采用的试验焊料有Sn-3.5Ag, SAC105,SAC305。选用先前曾使用的Xilinx676 PBGA封装形式,ATC试验基本已经完成,试验参 数:0/100℃、升温/停留时间为10分钟,试验结果将 在适当的时候公布。

■ Jabil Working Group (JBL,CKSNF,HP,AMKR,CSCO) —这些机构采用的试验焊料有SACX(Sn-0.3Ag -.7Cu+Bi),LF35(Sn-1.2Ag-0.5Cu+Ni),SAC105, SAC205,SAC305和Sn-37Pb。选用Amkor公司四种 尺寸的有机封装,项目分为两个阶段:制造因素的影 响,包括温循在内的可靠性试验,其中ATC试验在两 种参数下进行:0/100℃和-10/125℃,该项目正在运 作之中,该组织希望能进一步公布试验成果使具有参 考意义。

■ Alcatel-Lucent Working Group(ALU,LSI,CLS)—这 些机构采用的试验焊料有SAC 105,SAC 305, SAC405和Sn-Pb,采用LSI680 PBGA封装形式,前 期试验使用SAC405焊料。该项目包括SMT及返修过 程中温循试验,试验参数:0/100℃、停留时间10, 30,60分钟,该项目还在进行之中,如果试验进展 顺利,他们期待能公布试验结果。

■ Unovis—分别采用借鉴外部以及内部设计的试验板 测试方法评估多元合金焊料的可靠性能,试验尚在进行之中,但试验结果仅限于组织内部使用。

■ HDPUG—一种多元合金焊料(包括10种合金元素)的研究正在进行之中,ATC试验参数:0/100℃,停留时间30分钟,试验结果仅限组织内部使用。

小结 对前述多种SAC焊料的热疲劳试验结果进行归纳,可 得如下结论:

■ 目前对低银及微合金SAC焊料的温循试验研究非常 有限

■ ATC试验结果表明,虽高银焊料表现出良好的特 能,而一些低银焊料同样表现出良好的热疲劳性 能,热疲劳可靠性取决于试验方法、微观组织、微 合金成分等因素,这些影响因素还需进一步研究

■ 尽管大量研究数据源于高银合金,但是这些文献仍 存在很多矛盾之处,部分原因可能归结于材料选 择,试验方法及合金选择的不同 ■ 一些私人企业的研究要么处于起步进行中,要么还 处于计划阶段,希望最终能公布试验结果

■ 研究者如自行启动热疲劳试验,请先参考现有文 献,并参考业界现有试验项目的范围、技术细节和 时间表

机械振动可靠性

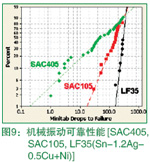

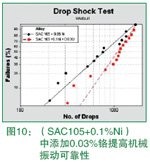

焊料供应商开发适用于BGA/CSP的新型合金焊球,主 要目的是提高机械振动可靠性(与SAC305/405相比)。在 过去的几年中,很多重要研究项目均评估了无铅合金的机 械振动可靠性,这些研究结果均表明:相对高银(≥3%)合 金,低银(<3%)SAC合金具有更好的机械振动(跌落) 可靠性,图9显示了两种低银合金与SAC405对比的可靠性。 图9还显示了对于铜面的焊接,焊料中添加微合金,尤 其是SAC125里面添加镍元素的LF35焊料,将明显的提高 机械可靠性,这在很多研究中均有提及。如图10所示,在 SAC105+0.1%Ni中添加0.03%的铬元素,或者其他元素包 括铋、钴、铟和锗,也可以获得类似效果。

对于低银和微合金化焊料的机械振动可靠性有所提高 的原因有很多解释,尤其是对于铜面焊接。例如,Pandher 等人[4]的试验数据表明,添加微量元素降低了体扩散,因此会降低界面的IMC厚度,或者抑制空洞的产生。另外,他 们还指出,微量的镍元素能够减少Cu3Sn IMC的生长,从而 提高可靠性。最后,他们关注到低银含量相对高银含量会 降低焊点强度和弹性模量,从而传递较少的应力到焊点/基 板的界面。Intel的研究指出,低银的低弹性模量和低的屈服 强度会提高机械冲击抗力,得到这样优异的性能需要增加 原始的锡与Ag3Sn、Cu6Sn5相对比例。H.Kim等人也发现 SAC405中大多数的裂纹穿过IMC发生(器件封装侧)。裂 纹在SAC105中的表现则更为复杂,裂纹会在IMC层附近的 焊料中和IMC中发生。Pandher 等人发现在低银焊料中添加 少量的铬和镍,平齐的脆性界面断裂(模式4)相对于不添 加的焊点将会减少80%。

Syed等人提出在关注不同合金机械冲击表现时需要 注意一点:焊盘的表面处理。他们发现对于载板侧镍/金 表面处理、PCB侧OSP表面处理时,SAC125+Ni相比 SAC305在跌落/冲击性能方面并没有表现出明显的提高。但 是这种合金对于PCB和器件两端均为铜OSP表面处理时,其 表现是最好的。其他文献数据也表明机械冲击对于焊盘表 面处理有很强的依赖性。

但是,现在明确的是低银焊点在机械冲击方面的表现 会优于共晶附近的焊点(Ag%≥3%)。

低银 BGA器件对PCBA组装的影响

尽管低银 BGA已经成功集成到很多产品上,但是当尝 试用在有温度挑战的组装或者必用使用Sn/Pb焊膏焊接到 PCB上的后向混合组装时,还是存在问题。

组装的温度挑战

随着新型无铅合金BGA焊球的应用,对加工过程的影 响也随之到来,尤其是温度方面的挑战。

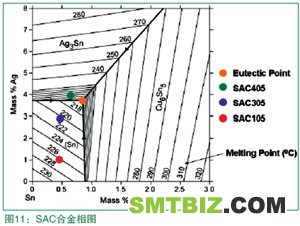

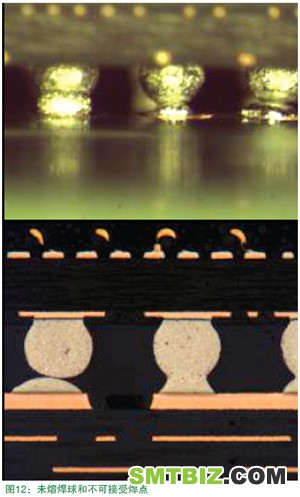

为了更好的理解这个问题,需要明白合金成分对熔点 的影响。图11描述了几种常见SAC合金的熔点(注:在图 中所示的温度都是指完全液相存在时的温度)。其他合金 元素的加入影响过冷度以及各种IMC的生成,点阵特性和显 微结构也会影响合金的熔化行为。这样的变化会使合金的 熔点相比SAC305和SAC405增加10℃。在许多情形下,不 是所有的合格供应商都有一致的焊球成分,供应商在成分 上做改变也不会在封装的标识或序号上作注示。在这种情 况下将会影响组装,甚至由于组装温度过低会产生不可接 受的焊点,图12所示为不正常组装的焊点,将会产生很大 的可靠性风险。虽然电性能测试能通过,但是相对正常形 成的焊点会失效的更快。

一个通常的解决办法是提高无铅产品的组装温度,从 目前最小的峰值温度230~232℃提高大约5~7℃。这也许 对简单的产品来说是可行的,就是那些板面封装体温差较 小,并且均为超过J-STD-20规定的最高温度限制的产品。然而,升高温度对于某些板面温差较大的产品就风险很大,极易使部分器件本体温度过高。提高温度也会使PCB的应力加大,导致潜在的翘曲发生或者增加焊盘缩孔(padcratering)发生的可能性。这些研究似乎表明了1%的银合金焊点和目前业界关于无铅组装最低回流温度和时间为230℃/60秒的规定是矛盾的。这使得低银合金无法在热容量较大的单板组装上的应用。

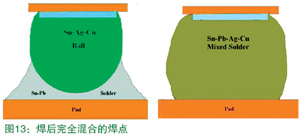

向后兼容混装

现在不是所有的产品都采用无铅焊料,这些在RoHS清 单中明确具有豁免权力的OEM厂商仍然在使用Sn-Pb焊 料组装。OEMs面临的挑战就是Sn-Pb焊球的BGA的供应 的减少,尤其是那些同时被用于未豁免的消费类产品的器 件。在某些情况下,无铅BGA的使用将是唯一的选择,这 样也就需要在Sn-Pb焊料组装过程中应用无铅BGA。关于 SAC305或SAC405的BGA焊点用Sn/Pb焊料进行焊接,这 种向后兼容的做法前期有可靠性研究表明:峰值温度超过 217℃,Sn-Pb焊料与SAC的BGA焊点可以完全混合形成一 种各向同性的微观结构,其可靠性在电子应用产品上表现良好,如图13所示。

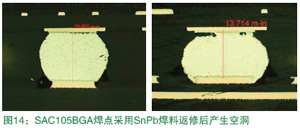

然而,低银焊点的BGA改变了这种情况,尤其在返 修过程中。和SAC305、SAC405的BGA不同,SAC105的 BGA在采用Sn-Pb焊料返修过程中,容易在焊点界面出现大量的空洞,如图14所示。

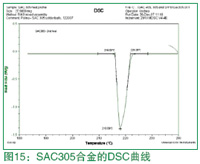

为了更好地理解产生这种现象的根本原因,需要深 入的分析一下不同SAC合金之间的差异。相比SAC305和 SAC405,SAC105距离共晶点要更远一些,美国标准与技 术研究院(NIST)通过试验获得了SAC合金在共晶点时成份 为:Sn-95.6%,Ag-3.5%,Cu-0.9%。因此,SAC305和 SAC405比SAC105距离合金的共晶点更近是因为他们之间 的银含量不同, 如 图1 1所示。从相图 分析来看, 共晶合 成物的最低熔点为 217℃,其他组分的 合金的熔化温度都 要高一些。此外, 在非共晶焊料结晶时, 并非所有组分同时结晶,而是其中一相首先在某一温度结晶,而其他组分在另一温度结晶;也就是说,此时就会形成一个“糊状”区域。SAC 合金中的不同相包括:Sn、Ag3Sn、Cu6Sn5和SAC三元共晶相;凝固过程发生的相变可以使用DSC测定。DSC通常用来测定合金或者混合物的固化(凝固点)温度和液化(熔点)温度。图15显示了SAC305的DSC曲线,显示熔化点在218℃和明显的一个的昂对很小“糊”状区域(216℃~221℃),这是因为它接近共晶组分。

图1 6 显示了SAC 合金中 典型的凝固次序,锡最先从熔 融焊料里结晶析出,紧接着是 Ag3Sn或者是Cu6Sn5,最后是Sn-Ag-Cu共晶相。

为了能更好地理解SAC105/Sn-Pb和高银BGA焊料 凝固的微观形成过程,用DSC分析了SAC305/Sn-Pb和 SAC105/Sn-Pb,图17显示了代表性的曲线。

SAC105焊球与Sn-Pb共晶焊膏混合,其结果是合金有 一个范围约为45℃的很宽的“糊”状区域(177~224℃), 相比较而言,SAC305/Sn-Pb混合合金的范围只有30℃;相 对于SAC305而言,SAC105中含有更多的锡造成的结果使熔 点升高15℃,提高了合金的熔点,导致某些组分的凝固需要 更长的时间。例如:在SAC105中,锡比SAC305中要需要更 长凝固时间,其结果就是形成较大的枝晶。通过DSC曲线就 可以揭示多组分样品中不同相的凝固过程。例如,液态焊料 中最后形成Sn-Ag-Pb三元共晶相,其熔点为179℃;值得 注意的是,当前的曲线是纯的SAC和Sn-Pb的混合焊料;焊 料的实际使用中,微量合金成分的掺杂(如镍、锰、铋和铈 等)或由于基材PCB表面处理时引入的有机物、无机物的溶解形成的掺杂,会使凝固温度降低。

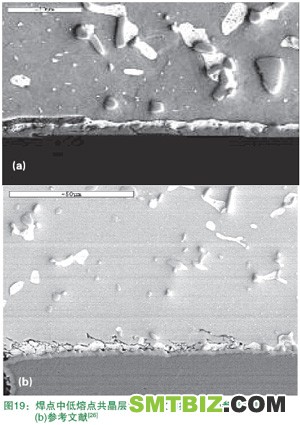

在BGA返修工序中,热量的施加基本是单向的,即 返修喷嘴发出的热量从器件上表面向下传导到温度较低的PCB上。这就在焊点上产生了温度梯度:焊点器件侧温度高于PCB侧,故其凝固先从PCB侧开始,并向器件侧扩展,凝固顺序遵循DSC曲线。这导致返修焊点的相偏析比一次组装(SMT)时要多,如图18所示。

由于锡的枝晶向温度较高的器件侧生长,故熔融焊料 中锡耗尽并形成富铅、富银相。枝晶间的剩余熔融焊料形成 二元合金,而后形成三元合金。由于焊点大部分已经凝固, 此时收缩在一定程度上也造成了液体层界面空洞的形成。在 靠近器件侧,当温度降低到177℃时,这部分熔融焊料(焊 点中最后凝固的焊料)形成三元Sn-Ag-Pb共晶。图18(第 二张图片)显示了焊盘/焊点界面处的共晶层。需要注意的 是,裂纹/空洞与相邻锡枝晶的形状很相似,这表明其形成 是由于焊点收缩而非其他工序造成。

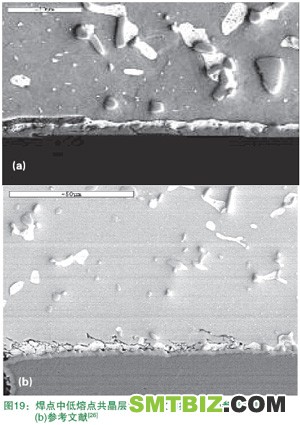

虽然这是一个返修问题,但是类似的空洞也会发生 在以下过程:高密组装,厚的PCB板材,以及其他无法控制整板温度均一的组装过程。如图19的案例所示:在焊点PCB侧形成了明显的低熔点共晶层。从承受热机械应力的角度看来,低熔点共晶的堆积以及收缩空洞的存在造成焊点中存在一个薄弱的界面。在图19(b)中可以看到:裂纹沿着低熔点共晶与焊点的界面扩展。

总之,新型无铅合金使得印制电路组装(其本身的热 控制就比较困难)的工艺、SAC/锡铅共晶的混装体系变得 更为复杂。

标准

由于新型无铅合金的应用,将要有一批重要的行业标准 需要更新和修改。iNEMI合金选择团队正在推动相关工作。

首先,通过iNEMI团队的协助,IPC/JEDEC委员发布 J-STD-609的指导文件。“对器件、PCB、PCBA进行标 识,以便于区分有铅、无铅、及其他属性”,在标识低银和 微合金材料方面还比较混乱,委员会正在考虑我们关于新合 金分类标准的提案。

其次,对于BGA/CSP供应商改变焊球合金时会涉及 到器件编码及客户通知书变更的问题,iNEMI团队已经向 JEDEC JC-14委员会提交了相关提案。正如本文前面的部 分所讨论的那样,由于部分无铅合金具有较高的熔点,这将 会给单板组装生产带来较大风险。特殊情况下,比如切换成 低银焊球,PCBA的生产制程将要相应发生变化。我们的要 求是:当BGA供应商的焊球合金成分发生变化时,委员会 能给出生产组装制程方面相应的推荐标准。为处理这些和 JEDEC标准相关的事务,一个新的工作组已经成立。

此外,iNEMI团队讨论的另一个标准是J-STD-006, “应用于电子装联领域的焊料合金、锡膏及无助焊剂固体焊 料规范”。我们的目标是更新此标准,从而使该规范能够解 释新增的合金焊料,特别是相应的微合金化焊料。而现在, 一些微合金元素在焊料中却通常被认为是杂质成分。我们已 经和负责相关标准的委员会进行了沟通,并将会协助他们一起更新文档。

合金性能数据规范

对于无铅合金,目前没有定义详细的性能要求与测试方 法,使得行业界无法对新合金的应用给出确定的意见,影响 了对新合金的使用。虽然,合金的性能要求都会随着产品族 的变化而变化,不同的公司也会有不同的要求,但是,评价 方法和规格在大体上会是相似的。

因此,是否能够建立一套包括试验方法和允收规格的评 价标准?iNEMI的团队正在进行相关的工作。其最终的目标 是纳入相关的行业标准规范中,从而在行业界推广使用。团队正在评估由Hewlett-Packard发布的方法[28]。

行业技术现状

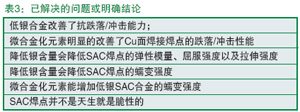

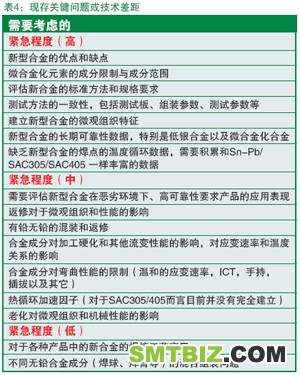

当前iNEMI新型无铅合金团队的工作是将所有相关的已有研究成果和关键的技术挑战,向整个行业界宣传,进行知识普及,从而聚焦于关键技术问题。此外也将积极参与标准制定与更新,帮助企业处理多种无铅合金共存带来的问题。表3总结了已被业界相对完整理解的相关知识部分。一些技术差距总结在表4中。

总结及结论

上面已经描述了iNEMI团队所做出的努力和获得的成 果。这个多公司、多部门的团队已经对近来关于新型无铅焊 料合金的文献进行了系统的整理,并且得到以下这些结论:

1. 对于SAC系列新型无铅焊料合金,在合金元素对焊 料性能的影响方面取得了重要的进展;但是仍需要更多的 工作来充分量化无铅焊点复杂的微观组织以及其对物理和 机械性能的影响;

2. 某些方面已经有很好的认识,包括:1) 银含量以及 微量添加物对机械冲击可靠性的影响;2) 银含量对SAC焊 点弹性硬度、塑性流动性以及蠕变性能的影响;

3. 为了进一步的对新合金的优点和潜在的风险进行评 估,在某些方面我们需要做更多的工作,包括 1) 热疲劳性能,包括微合金化影响和加速模型的发展;2) 合金元素对 焊接的影响;3) 热老化对微观组织以及性能的影响;4) 合 金成分对PCBA制造、测试、运输等过程中的抗弯曲应力能 力的影响;

4. 需要建立不同产品的无铅合金的性能要求和标准测 试方法。iNEMI团队正在考虑以HP的标准为基础来建立此 方法;

5. iNEMI团队正在与相关的标准组织一起,积极从事于 新型无铅焊料合金新标准的建立以及旧工业标准的更新。

参考资料:

[1] Yoshiharu Kariya et al. J. of Elect. Mat, 33, No. 4, 2004.

[2] C.M. Gourlay, J. Read, K. Nogita, and A.K. Dahle“The Maximum Fluidity Length of Solidifying Sn-Cu-Ag-Ni Solder Alloys , Journal ofElectronic Materials, Special Issue Paper DOI: 10.1007/s11664-007-0248-8

[3] K Sweatman, S. Suenaga and T. Nishimura, Strength of Lead-free BGA Spheres inHigh Speed Loading Proceedings Pan Pacific, 2008.

[4] Ranjit S Pandher, Brian G Lewis, Raghasudha Vangaveti and Bawa Singh, Drop ShockReliability of Lead-Free Alloys Effect of Micro-Additives, Proceedings 57th ElectronicComponents and Packaging Technology (ECTC), Reno, May 29-June 1, 2007.

[5] Ranjit S Pandher, Robert Healey, Reliability of Pb-Free Solder Alloys in DemandingBGA and CSP Applications, Proceedings 58th Electronic Components and PackagingTechnology (ECTC), Orlando, May 27-30, 2008.

[6] Werner Engelmaier Surface Mount Solder Joint Long-Term Reliability: Design,Testing, Prediction, Soldering and Surface Mount Technology, vol 1, no. 1, 14-22,February, 1989.

[7] J. Bartelo, et al., Thermomechanical Fatigue Behavior of Selected Pb-Free Solders,Proceedings IPC APEX 2001, LF2-2, January 14-18, 2001.

[8] N. Pan, et al., An Acceleration Model for Sn-Ag-Cu Solder Joint Reliability UnderVarious Thermal cycle Conditions, Proceedings of SMTAI 2005, 876-883, Chicago, IL,September 2006.

[9] J. Bath, et al., Reliability Evaluations of Lead-Free SnAgCu PBGA676 ComponentsUsing Tin-Lead and Lead-Free SnAgCu Solder Paste, Proceedings of SMTAI, 891-901,Chicago, IL, September 25-29, 2005.

[10] John Manock, et al., Effect of Temperature Cycling Parameters on the Solder JointReliability of a Pb-free PBGA Package, Proceedings of SMTAI 2007, 564-573, Orlando,FL, October 2007.

[11] B. Nandagopal, et al., Study on Assembly, Rework Process, Microstructures andMechanical Strength of Backward Compatible Assembly, Proceedings of SMTAI, 861-870, Chicago, IL, September 25-29, 2005.

[12] H. McCormick et al. ,The Great Debate: Comparing the Reliability of SAC305 and SAC405 Solders in a Variety of Applications, Proceedings Pan Pacific Symposium, January 31, 2007.

[13] Unpublished results, Peter Borgeson, Unovis Consortium, November 2007.

[14] S.K. Kang et al., Evaluation of Thermal Fatigue Life and Failure Mechanisms of Sn- Ag-Cu Solder Joints with Reduced Ag Contents, Proceedings ECTC 2004, June , 2007.

[15] S. Terashima et al., Effect of Silver Content on Thermal Fatigue Life of Sn-xAg- 0.5Cu Flip-Chip Interconnects, J. Electronic Materials, Vol 32, no. 12, 2003.

[16] J. Liang, N. Dariavich, and D. Shangguan, Solidification Condition Effects on Microstructure and Creep Resistance of Sn-3.8Ag-0.7Cu Lead-Free Solder, Metallurgical and Materials Transactions A, Vol. 38A, 1530-1538, July 2007.

[17] C. Shea, et al., Low-Silver BGA Assembly Phase I Reflow Considerations and Joint Homogeneity Initial Report, Proceedings IPC APEX, April 2008.

[18] C. Shea, et al., Low-Silver BGA Assembly Phase I Reflow Considerations and Joint Homogeneity Second Report: SAC105 Spheres with Tin-Lead Paste, Proceedings SMTAI, August 2008.

[19] H. Kim, et al., Improved Drop Reliability Performance with Lead Free Solders of Low Ag Content and Their Failure Modes, Proceedings ECTC, p. 962, 2007.

[20] A. Syed, et al., Effect of Pb free Alloy Composition on Drop/Impact Reliability of 0.4, 0.5 & 0.8mm Pitch Chip Scale Packages with NiAu Pad Finish, Proceedings ECTC p. 951, 2007.

[21] D. Kim, et al., Evaluation of High Compliant Low Ag Solder Alloys on OSP as a Drop Solution for the 2nd Level Pb-Free Interconnection, Proceedings ECTC p. 1614, 2007.

[22] G. Henshall, et al., Manufacturability and Reliability Impacts of Pb-Free BGA Ball Alloys, Unpublished research, Hewlett-Packard, 2007.

[23] A. Syed, T. Kim, S Cha, Alternate Solder Balls for Improving Drop/Shock Reliability, Proceedings SMTAI, p. 390, 2007.

[24] Tanaka et al., Proceedings ECTC, p. 78 2006.

[25] Y-S Lai et al., Microelectronics Reliability, 46, p. 645-650, 2006.

[26] P. Snugovsky, et al., Microstructure, Defects, and Reliability of Mixed Pb Free / SnPb Assemblies, Proceedings TMS, V 1: Materials Processing and Properties p.p. 631- 642, 2008.

[27] B. Smith, P. Snugovsky, M. Brizoux, A. Grivon., Industrial Backward Solution for Lead Free Exempted AHP Electronic Products: Process Technology Fundamentals and Failure Analysis, Proceedings IPC APEX, April 2008.

[28] H. Holder, et al., Test Data Requirements for Assessment of Alternative Pb-Free Solder Alloys Proceedings SMTAI, to be published, 2008.

[29] S. Athavale, MS Dissertation, SUNY Binghamton, 2005.

(This article is Originally published in the Proceedings of the SMTA International Conference 2008)