By Hiro Suganuma and Alvin Tamanaha

本文介绍,世界范围内无铅锡膏的实施出现加快,随着组件变得更加形形色色,从大的球栅数组 (BGA) 到不断更密间距的零件,要求新的回流焊接炉来提供更精确控制的热传导。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表一与表二列出了典型的无铅 (lead-free) 锡膏 (solder paste) 的特性和熔湿 (wetting) 参数。显示各种无铅材料 ( 不包括那些含铋 ) 的主要金属成分和特性的表一,揭示它们具有比传统的 Sn/Pb 锡膏更高的熔化温度。从表二中在铜上的熔湿参数可以清楚地看到,它们也不如 Sn63/Pb37 锡膏熔湿得那么好。更进一步,其它的试验已经证明当 Sn63/Pb37 锡膏的可扩散能力为 93% 时,无铅锡膏的扩散范围为 73~77% 。

表一与表二列出了典型的无铅 (lead-free) 锡膏 (solder paste) 的特性和熔湿 (wetting) 参数。显示各种无铅材料 ( 不包括那些含铋 ) 的主要金属成分和特性的表一,揭示它们具有比传统的 Sn/Pb 锡膏更高的熔化温度。从表二中在铜上的熔湿参数可以清楚地看到,它们也不如 Sn63/Pb37 锡膏熔湿得那么好。更进一步,其它的试验已经证明当 Sn63/Pb37 锡膏的可扩散能力为 93% 时,无铅锡膏的扩散范围为 73~77% 。

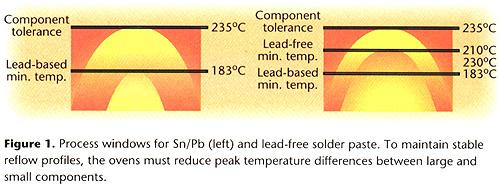

Sn63/Pb37 锡膏的回流条件是熔点温度为 183 ° C ,在小组件上引脚的峰值温度达到 240 ° C ,而大组件上得到 210 ° C 。可是,大小组件之间这 30 ° C 的差别不影响其寿命。这是因为焊接点是在高于锡膏熔化温度的 27~ 57 ° C 时形成的。由于金属可溶湿性通常在较高温度时提高,所以这些条件对生产是有利的。

可是,对于无铅锡膏,比如 Sn/Ag 成分的熔点变成 216~ 221 ° C 。这造成加热的大组件引脚要高于 230 ° C 以保证熔湿。如果小组件上引脚的峰值温度保持在 240 ° C ,那么大小组件之间的温度差别减少到小于 10 ° C 。这也戏剧性地减少锡膏熔点与峰值回流焊接温度之间的差别,如图一所示。这里,回流焊接炉必须减少大小组件之间的峰值温度差别,和维持稳定的温度曲线在整个印刷电路板 (PCB) 在线通过的过程中,以得到高生产率水平。

|

||||||||||||||||||||||||||||||||

峰值温度维护

也必须考虑要加热的零件的热容量和传导时间。这对 BGA 特别如此,其身体 ( 和 PCB) 首先加热。然后热传导到焊盘和 BGA 锡球,以形成焊点。例如,如果 230 ° C 的空气作用在包装表面 - 焊盘与 BGA 锡球将逐渐加热而不是立即加热。因此,为了防止温度冲击,包装组件一定不要在回流区过热,在焊盘与 BGA 锡球被加热形成焊接点的时候。

回流炉加热系统

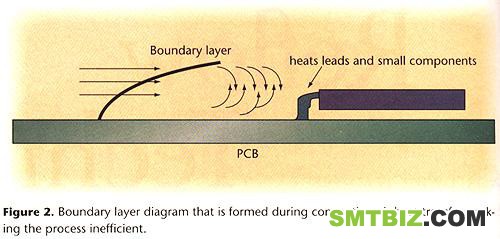

两种最常见的回流加热方法是对流空气与红外辐射 (IR, infrared radiation) 。对流使用空气作传导热量的媒介,对加热那些从板上“凸出”的组件,比如引脚与小零件,是理想的。可是,在该过程中,在对流空气与 PCB 之间的一个“边界层”形成了,使得热传导到后者效率不高,如图二所示。

用 IR 方法,红外加热器通过电磁波传导能量,如果控制适当,它将均匀地加热组件。可是,如果没有控制, PCB 和组件过热可能发生。 IR 机制,如灯管和加热棒,局限于表面区域,大多数热传导集中在 PCB 的直接下方,妨碍均匀覆盖。因为这个理由, IR 加热器必须大于所要加热的板,以保证均衡的热传导和有足够的热量防止 PCB 冷却。

三种热传导机制中 - 传导、辐射和对流 - 只有后两者可通过回流炉控制。通过辐射的热传导是高效和大功率的,如下面的方程式所表示:

T(K) e = bT 4

这里热能或辐射的发射功率 e 是与其绝对温度的四次方成比例的, b 是 Stefan-Boltzman 常数。

因为红外加热的热传导功率对热源的温度非常敏感,所以要求准确控制。而对流加热没有辐射那么大的功率,它可以提供良好的、均匀的加热。

IR + 强制对流加热

今天的最先进的回流炉技术结合了对流与红外辐射加热两者的优点。组件之间的峰值温度差别可以保持在 8 ° C ,同时在连续大量生产期间 PCB 之间的温度差别可稳定在大约 1 ° C 。

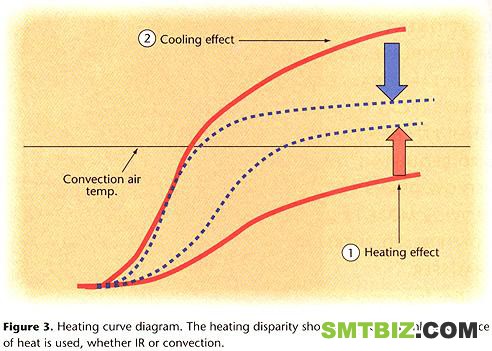

IR + 强制对流的基本概念是,使用红外作为主要的加热源达到最佳的热传导,并且抓住对流的均衡加热特性以减少组件与 PCB 之间的温度差别。对流在加热大热容量的组件时有帮助,诸如 BGA ,同时对较小热容量组件的冷却有帮助。

在图三中, (1) 代表具有大热容量的组件的加热曲线, (2) 是小热容量的组件。如果只使用一个热源,不管是 IR 或者对流,将发生所示的加热不一致。当只有 IR 用作主热源时,将得到实线所示的曲线结果。可是,虚线所描述的加热曲线显示了 IR/ 强制对流系统相结合的优点,这里增加强制对流的作用是,加热低于设定温度的组件,而冷却已经升高到热空气温度之上的那些零件。

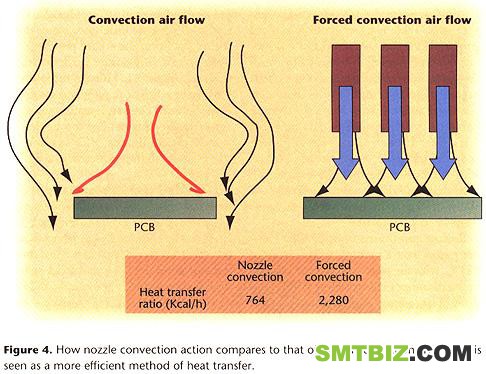

先进回流焊接炉的第二个特点是其更有效地传导对流热量给 PCB 的能力。图四比较传统喷嘴对流加热与强制对流加热的热传导特性。后面的技术可均匀地将热传导给 PCB 和组件,效率是喷嘴对流的三倍。

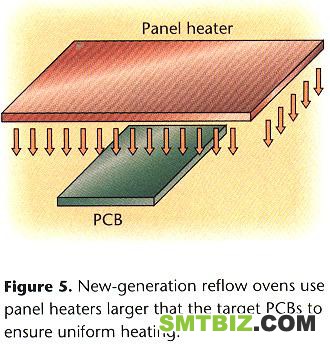

最后,不象用于较旧的回流焊接炉中的加热棒和灯管型 IR 加热器,这个较新一代的系统使用一个比 PCB 大许多的 IR 盘式加热器,以保证均匀加热 ( 图五 ) 。

PCB 加热偏差

一个试验设法比较 QFP140P 与 PCB 之间的、 45mm 的 BGA 与 PCB 之间在三种条件下的温度差别:当只有 IR 盘式加热器的回流时、只有对流加热和使用结合 IR/ 强制对流加热的系统。

对流回流产生在 QFP140P 与 PCB 之间 22 ° C 的温度差 ( 在预热期间 PCB 插入

后的 70 秒 ) 。相反,通过结合式系统加热结果只有 7 ° C 的温度不一致,而 45mm 的 BGA 对流加热结果是 9 ° C 的温度差别,结合式系统将这个温度差减少到 3 ° C 。另外,在 PCB 与 45mm 的 BGA 之间的峰值温度差别当用结合式系统回流时只有 12 ° C ,使用的是传统的温度曲线设定。这个差别使用梯形曲线可减少到 8 ° C ,如后面所述。 ( 在连续大生产中,回流炉中的温度不稳定在使用无铅锡膏时将有重大影响。试验已经显示尺寸为 250x330x 1.6mm 的 PCB 、分开 5cm 插入,其峰值温度在大约 1 ° C 之内。 )

最佳回流温度曲线

对于无铅锡膏,组件之间的温度差别必须尽可能地小。这也可通过调节回流曲线达到。用传统的温度曲线,虽然当板形成峰值温度时组件之间的温度差别是不可避免的,但可以通过几个方法来减少:

延长预热时间 。这大大减少在形成峰值回流温度之前组件之间的温度差。大多数对流回流炉使用这个方法。可是,因为助焊剂可能通过这个方法蒸发太快,它可能造成熔湿 (wetting) 差,由于引脚与焊盘的氧化。

提高预热温度 。传统的预热温度一般在 140~ 160 ° C ,可能要对无铅焊锡提高到 170~ 190 ° C 。提高预热温度减少所要求的形成峰值温度,这反过来减少组件 ( 焊盘 ) 之间的温度差别。可是,如果助焊剂不能接纳较高的温度水平,它又将蒸发,造成熔湿差,因为焊盘引脚氧化。

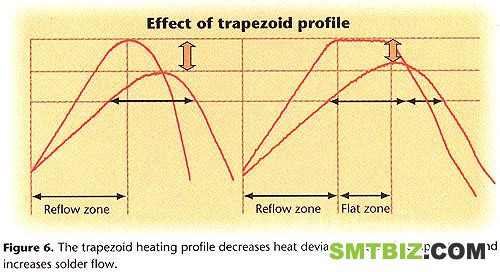

梯形温度曲线 ( 延长的峰值温度 ) 。延长小热容量组件的峰值温度时间,将允许组件与大热容量的组件达到所要求的回流温度,避免较小组件的过热。使用梯形温度曲线,如图六所示,一个现代结合式回流系统可减少 45mm 的 BGA 与小型引脚包装 (SOP, small outline package) 身体的之间的温度差到 8 ° C 。

氮气回流炉

无铅锡膏可能出现熔湿的困难,因为其熔化温度通常高,而在峰值回流温度之间的温度差不是很大。另外,无铅锡膏的金属成分一般特性是可扩散性差。而且,高熔点的无铅锡膏在贴装顶面和底面 PCB 时将产生问题。在 A 面回流焊接期间,越高的温度 B 面焊盘氧化越严重。在 200 ° C 之上,氧化膜的厚度迅速增加,这可能导致在回流 B 面时熔湿性差。

具有 Sn/Zn 成分的锡膏也可能出现问题 (Zn 容易氧化 ) 。如果氧化发生,焊锡将不能与其它金属融合。因此,将要求氮气的使用,以维持无铅工艺的高生产力。

在以 IR 盘式加热器为主要热源的结合式 IR/ 强制对流系统中 ( 对流是均匀加热媒介 ) ,氮气的消耗可减少到少于现在全对流回流炉所要求的一半数量。 ( 可接纳 450mm 宽度 PCB 的炉的最大氮气消耗为每分钟 200 升 。 ) 一个可选的内部氮气发生器可消除大的氮气桶的需要。

自动过程监测

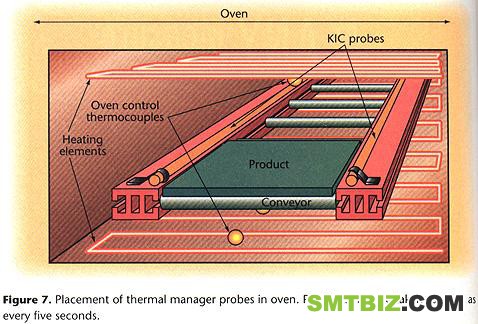

除了要求下一代的炉子技术之外,窄小的无铅工艺窗口使得必须要做连续的工艺过程监测,因为甚至很小的工艺偏离都可能造成不合规格的焊接产品。监测回流焊接工艺的最有效方法是用自动、连续实时的温度管理系统。该实时温度管理系统允许装配者通过连续的监测在回流炉中的过程温度,获得和分析其焊接过程的实时数据。这种系统通常由 30 个嵌入两个细长不锈钢探测器的热电偶组成,探测器永久地安装在刚好传送带的上方或下方。热电偶连续地监测过程温度,每五秒记录读数。这些温度在炉子控制器的 PC 屏幕上作为过程温度曲线显示出来 ( 图七 ) 。

实时温度管理系统通过产生一个由穿过式测温仪测定的温度曲线与由实时温度管理热电偶探测器所测量的过程温度之间的数学相关性,来提供对每个处理板的产品温度曲线。来自实时温度管理系统的数据也可通过互联网来发送到远方位置,最大利用这种稀有工程资源的价值。

实时连续温度记录的其它优点包括,消除使用标准穿过式温度记录器的生产停顿,和所需要的预防性维护的计划。研究已经发现,现代强制对流炉可以有效地工作时间延长,而不需要维护。实时温度管理系统的使用立即提醒使用者炉的性能变差,允许要求时的预防性维护计划。

最后,严密控制的温度过程可大大减少焊接点缺陷,和有关的昂贵的返工。事实上,实时温度管理已经成为工业范围的专用质量指示器。

回流温度曲线优化

现在先进的软件可简化转换到无铅装配的任务。在较新的软件中,有一个自动温度曲线预测工具,它允许使用者在数分钟内决定最佳的温度曲线。该工具将曲线放在由希望设定规定界限的使用者设定的窗口中央。一个例子是前面提到的梯形曲线 - 即,如果装配不能忍受高于 240 ° C 的温度但必须最少 230 ° C ,那么该自动预测工具将找出一条最佳的温度曲线,介于高限位与低限位之间的中央。

结论

无铅锡膏的使用将大大减少回流工艺窗口,特别是对于要求的峰值温度。组件之间的温度差必须减少,在连续生产期间回流炉的变化必须达到最小,为了高质量与高生产力的制造。为了达到这一点,通过回流炉的温度传导必须精确控制。一个具有单独与精密控制的各个加热单元的结合式 IR/ 强制对流系统,提供要求用来可靠地处理无铅装配的方法。当与自动温度曲线预测工具和连续实时温度管理系统相结合时,该回流技术为未来的无铅电子制造商提供零缺陷生产的潜力。