SMT 红胶工艺组件缺失分析及解决办法

在 SMT 红胶工艺的生产中,在固化后焊接前常发现有漏失组件的情况,特别是圆柱体组件及较厚的片式组件。因人为的机械冲击而造成组件缺失的情况这 ? 不再赘述。下面以圆柱体端帽形贴片二极管为例,就其它非人为机械冲击造成的组件缺失现象分为两种情况进行分析:

1. 组件缺失,但红胶还在

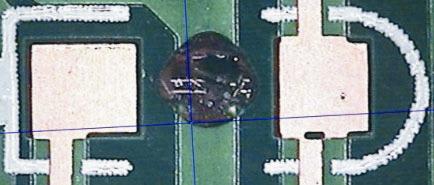

如图 11 所示,分析原因有以下几点:

图 11 元件缺失、但红胶还在

1 ) . 丝网设计缺陷,造成印刷红胶的量不足,在固化后组件没有完全粘牢,易脱落。这个问题较易改善,首先要检查丝网的制作是否符合设计尺寸。其次,如果本来丝网的开口为方口,在长度不变的情况下可以向外扩充圆弧,通过将开口改为椭圆型的方法来增大开口的面积。另外,现有工艺一般采用接触式印刷,刮刀会把大胶点的胶切割掉,因此,丝网的厚度基本上与胶点的高度差不多,丝网厚度是否合适,也会影响印刷的效果。

2 ) . 印刷红胶时刮刀的控制不当,会造成印刷不良。就人工印刷而言,刮刀的压力应能保证印出的胶点边缘清晰、表面平整、厚度适宜;刮刀速度的控制应保证胶体相对于刮刀为滚动而非滑动,一般情况下, 20 -40mm /s 为宜;刮刀的角度以 45 - 60 度为宜。另外,操作工人对印刷时的速度、压力、反复印刷等控制的熟练程度对印刷效果也有很大的影响。

3 ) . 红胶的固化温度过高,使固化后的红胶变脆,在生产过程中受震动时易脱落。红胶的固化温度应根据实际情况来定,目前家用电器电子控制器的生产过程中常用的进口红胶最高固化温度应控制在 160 ℃ 以下。固化的效果如何可以通过固化后的推力测试进行评估,用推力测试仪以平行于基板的力对组件进行测试,组件可承受的最大推力根据组件的大小而有所不同,常用的 0603 、 0805 、 1206 封装的组件推力一般在 1kg - 2kg 之间。

4 ) . 生产过程中对红胶的使用、红胶板的存放没有严格控制。通常,很多工厂对红胶的低温存放和取用的要求都是严格执行的,但对生产过程中温度控制、红胶板的放置、开封的红胶及每天印刷后的余料处理却没有严格控制。首先,点胶和印刷操作应在 23± 3 ℃ 的环境条件下进行,才能达到最佳涂敷质量。其次,开封并搅拌过的红胶要在 24 小时内使用完毕,印刷过的红胶板要在 12 小时内完成固化,每日使用的余料不能与新开封的红胶混合使用,且不能使用会收缩的胶体。

圆柱体封装的组件缺失还与其自身的结构有关,与片式组件相比,这种结构与胶体的接触面积较小,更易脱落。目前,很多工程师在设计时,已经考虑不再使用圆柱体封装的组件,而用相应的扁平封装代替。再者,还与选用的红胶类型和红胶本身的质量有关,我们一般通过几个指标衡量选用的红胶是否适合实际应用:剪切强度、剥离强度、固化条件、印刷工艺性、热稳定性、热固性、贮存稳定性等。另外, PCB 的加工质量也会带来一些影响, PCB 本身不平整也会造成组件缺失。$Page_Split$

2. 红胶与组件一起缺失,且 PCB 板上的阻焊剂膜被红胶粘走

如图 12 所示,这种现象主要的原因是 PCB 板的绿油附着力太低。假设绿油本身不存在质量问题,那么附着力低需从 PCB 板的制程控制中查找原因。主要有以下几点:

图 12 红胶与元件一起缺失,且阻焊剂膜被带走

2 ) . 铜板不够干燥,表面附有水汽。前处理工序后的第一道烘干工序需保证烘干彻底;

3 ) . 油墨与固化剂未调匀。取决于开油时的搅拌程度,需加强开油时的搅拌;

4 ) . 板面氧化造成油墨吸附力降低。该环节应严格控制磨板质量,防止板面氧化。如果不能做到即磨即印,磨好之板最长放置时间不能大于 2 小时;

5 ) . UV 固化不足。需检查曝光能量是否符合工艺要求、 UV 灯是否存在老化问题;

6 ) . 显影温度太高或板子在显影液中停留时间过长,需加强对显影温度和速度控制;

7 ) . 预烘或后烘温度或时间不够,该环节需根据实际情况严格记录生产过程、定期检查校对烘箱温度值。