前言

随着SMT朝着细间距元件的方向发展,SMD封装引脚的密度越来越密,封装尺寸减小的趋势对焊膏印刷形成了严峻挑战。统计表明,有50%以上的装配缺陷是由于焊膏印刷造成的3,因此焊膏印刷成为影响SMT装配质量的主要因素。

众所周知,焊膏印刷中,有3个主要因素影响印刷质量:设备、焊膏选择以及模板的选择。设备主要是根据生产线整体要求购置,本文不做研究。模板的选择所考虑的主要因素:模板设计、开口设计、模板印刷实施。而模板制造技术包括:化学蚀刻、激光切割、电解抛光、电镀和电铸成形。焊膏偏重于实验选择,可以向焊膏供应商提供一定的焊粉尺寸、合金含量等要求,选择几家焊膏供应商的样品进行实验,依据实验所得的数据而判断最适合于本企业产品的最佳焊膏。

模板选择

模板厚度与开口设计

当焊膏印刷时,模板厚度和模板开口尺寸的设计有一定的相互关系,这种关系用面积比(AR.指模板的开口面积与开口侧壁面积的比值)来衡量,它是模板设计中最重要的参数。一般激光模板AR大于0.66,电铸模板大于0.6。这种设计使印刷清晰度与焊膏的沉积量之间达到平衡,避免焊点焊料不足,并减少桥接的产生。在模板厚度选定的情况下,根据面积比原则选择合适宽度,太小的模板开口导致焊点开路或焊点焊料不足;太大的开口容易引起桥接。表1提供了模板厚度与开口宽度之间的设计指导2。

模板的开口设计与焊盘

对于一次印刷产生的焊点,为了能够将足够的焊膏量传递到非细间距的焊盘上、同时避免过量的焊膏沉积在细间距焊盘上,模板的厚度必须仔细设计。为了能适应焊盘的最小尺寸,同时兼顾大焊盘的焊膏量,有几种方法能使沉积到焊盘上焊膏量达到适量,它们分别为:

●局部减薄模板

这种模板在细间距和非细间距焊盘部分拥有不同的模板厚度,通常的尺寸组合是:0.008in.(0.2mm)用于非细间距、0.006in.(0.1 5mm)用于细间距;或0.006in.(0.1 5mm)用于非细间距、0.004in.(0.10mm)用于细间距。

●开口的四边均匀减小

模板

上细间距开口尺寸与焊盘上的尺寸相比,被减小10%-30%。这样减少了焊盘上的焊膏沉积量。也为焊膏印刷中开口与焊盘的重合不良和焊膏塌陷提供了一些空间。

●交错印刷

模板只开焊盘一半的长度,并以交错方式排列,对于锡一铅涂层焊盘,当焊膏在焊接期间开始熔化时,熔化的焊料被认为是朝焊盘的另一半流去,达到完全覆盖。对于裸铜或镍表面,熔化的焊料可能不会流到没有印刷焊膏的另一半焊盘面积上去,因此裸铜或镍表面的PCB,慎重考虑此方法。

●其他形状

模板开口形状是以某种选定形式,如三角形、泪滴形等,达到减少细间距焊盘上焊膏沉积量的目的。

●折衷模板厚度

选一个折衷的模板厚度,使其既适合细间距焊盘又适合于非细间距焊盘;来取代不同的焊盘所需的各种不同的模板厚度。

模板材料选择

在选定模板厚度和开口尺寸的条件下,模板的性能主要受到模板金属板材和模板的开口加工工艺的影响。目前市场上有5种模板板材:黄铜、不锈钢、钼、42号合金和电铸镍。制造模板的工艺包括:化学蚀刻、激光切割、电解抛光、电镀和电铸成形。每种板材或制造工艺都有其固有优势和局限性。评估模板性能的关键项目有:开口壁垂直性、墙壁的光滑性、以及尺寸精度。除此之外.耐久性、抗化学性、良好的开口能力以及成本也都是重要因素。表2将各种模板材料进行了比较,表3将模板制造技术的相对性能特点进行总结。

焊膏选择

焊膏是一种膏状形式的焊料,由于其独特的优点对于工业界具有特别的重要性。焊膏具有可变形的黏弹性形式,其形状和尺寸可挑选使用。焊膏的黏性提供了一种粘接能力,在元件与焊盘形成永久的冶金连接以前,保持元件在焊盘上而无需附加的粘胶。焊膏的金属特性提供了相对高的导电率和热传导率。因此,对于表面安装制造而言,焊膏既适应于自动化生产又有一定的黏性同时具有高传导率,所以焊膏是最具有生命力的材料。它为电子封装和装配提供了电、热和机械的互连。

焊膏选择通常有焊粉尺寸、合金含量以及粘度。通常合金含量在90%左右,粘度1000Pa.s左右4。焊料合金粉末颗粒的尺寸、形状及其均匀性是影响焊膏性能的重要参数,影响焊膏的印刷性、脱模性和可焊性。细小颗粒的焊膏印刷性比较好,特别对于高密度、窄间距的产品,由于细间距模板开口尺寸小,必须采用小颗粒合金粉末.否则会影响印刷性和脱模性。一般焊料颗粒直径选择约为模板开口尺寸的1/5,所以对窄间距元器件,一般选用25-45μm。

焊膏、模板的评估实验

虽然按照前述的理论,选择了模板和焊膏的参数,但市场上模板和焊膏的制造商很多,究竟哪那家的产品最适合本企业,还需要进行实验.才能决断;下面介绍2个实验,仅供参考。

实验一:在相同工艺参数条件下,如何评估各个厂家的模板印刷性能

采用同一种GB文件,对多个厂家加工的模板进行性能评估。评估实验中所有印刷参数、设备、材料甚至环境都是相同的,被评估的模板加工方式是相同的,如都用激光加工。通过分析、测量各种印刷尺寸(如焊膏面积、体积等、焊膏沉积量等)和印刷缺陷(如桥接、焊膏过多或印量不足等)来评估模板性能。

模板设计包括广泛的元件类型,本文介绍的实验选了38种元件,包括0201、0402、20-30mil pitch μBGA、16、20、25mil pitch QFP以及40mil pitch CBGA)。

实验二:对不同模板和不同供应厂商的焊膏配合使用,得到最佳组合。

模拟实际焊膏印刷过程中,印刷突然停止一段时间,然后再继续印刷,测试焊膏的恢复能力。在实验中用5种模板、3种焊膏,测试停止一段时间.比较、分析停止前后焊膏沉积数据。

实验条件

模板:研究选用5种模板。#5是电铸模板,其他模板(#6、11、21和22)是激光切割模板。所有模板都用相同的GB文件,因此所有模板开口尺寸都是绝对相同的。采用折衷模板厚度5个mil。

焊膏:实验采用3种不同焊膏。焊膏“a”“b”旷均为川焊粉尺寸,Sn63/Pb37合金以及90%合金含量,只是供应商不同。而焊膏“c”为,V焊粉尺寸(通常焊粉尺寸30微米),Sn63/Pb37合金以及90.8%稍高的合金含量。

印刷次数和停止时间:实验一进行26次连续焊膏印刷(6次试印刷和20次正式试验印刷)。对于实验二进行6次连续焊膏印刷,在已给的停止时间之后,再进行6?斡∷。停止前和停止后的焊膏沉??荼槐冉稀MV故奔浞直鸩捎?15分钟和90分钟。

印刷板:测试程序由印刷4种虚构的印刷板(A、B、C,D)和6种测试印刷板(1、2、3、4、5、6)组成。用于测试的PCB尺寸:254×406.4×1.6mm,测试板是裸铜板?没有阻焊层和导线。每种板有8个基点,以便丝印机和焊膏检查仪的对准。

元件:尽管不是所有元件都选来做焊膏检查,但模板设计有很宽的元件范围,具体如下:

1.16 mil(0.4mm)pitch QFP:2个(128个焊膏沉积总数)

2.20 mil(0.5mm)pitch QFP:2个(200个焊膏沉积总数)

3.31 mil(0.787mm)pitch μBGA:2个(98个焊膏沉积总数)

4.0201 chips:18个(36个焊膏沉积总数)行模板的设计和焊膏选择外,还必须进行实验,以获得正确数据。

本文介绍了2种实验,试验一,选用了23种模板、38种元件,评估各个厂家的模板印刷性能。得出#6,#22,#21和#11比较好。试验二,用5种模板(#6,#22,#21,#5和#11)3种焊膏(编号a、b、c),对不同模板和不同供应厂商的焊膏配合印刷,得到最佳组合。共进行2次停止实验,第一个停止15分钟,而第二个停止90分钟,4次虚拟印刷(A,B,C和D),接着6次实际印刷(1,2,3,4,5和6),停止15或90分钟后在印刷6次(7,8,9,10,11和1 2)。所有焊膏材料都是Sn63/Pb37。通常焊膏c有稍好的焊膏恢复性,b比a在15分钟停止后有较好的恢复性,然而焊膏a在90分钟停止后有最好的恢复性,其次是焊膏c。

在2种实验中,模板对焊膏的恢复性也有影响。BGA生产的分析数据显示:焊膏a产生了最大的缺陷,其次是焊膏b,焊膏a和模板11号的结合显示了最大的缺陷;在所有的焊膏和模板的结合中,焊膏c和模板5号显示了最少的缺陷。所有的模板中,5号模板产生最少的缺陷,11号模板产生最大的缺陷。

通常,在焊膏印刷过程中,焊膏的配方(焊膏供应商和产品)和模板类型(模板供应商和产品)是绝对互相作用的,而且对印刷质量起到重大变化。

5.0402 chips:10个(20个焊膏沉积总数,)

6.20 mil(0.5mm)pitch μBGA:2个(800个焊膏沉积总数)

7.40 mil{1.0mm)pitch BGA:2个(992个焊膏沉积总数)

8.25 miI(0.635mm)pitch SOIC:5个(100个焊膏沉积总数)

所以每块板有2374个焊膏沉积总数被测试,每个模板印刷12块板,总共28488个焊膏沉积总数。

使用设备:使用DEK最大印刷机和GSI/Lumonics 8100焊膏检查仪。

DEK印刷机设置参数如:

1.印刷速度=25mm/s

2.刮刀压力=15kg(0.9375lb\inch of刮刀长度)

3.刮刀角=60度

4.刮刀类型=金属

5.刮刀长度=406mm

6.分离速度=0.5mm/s

7.分离距离=2.Omm

印刷条件:每一种印刷无论是停止15还是停止90分钟,所有的5种模板都用新焊膏印刷。印刷顺序是随机的,而且印刷(4种虚构板和12块测试板)使用的板完全相同。使用焊膏之前,搅拌30秒。在进行所有研究中房间的温度和湿度一直受控。控制每次印刷间隔时间,保证间隔时间一致。在4次虚构板后,第一次的6块板被印刷,然后停止印刷,停止15或90分钟.这段时间印刷机空闲。停止后继续进行板的印刷。测试继续进行,在此期间模板不清洁。

测试内容:每块板印刷后,焊膏检测仪为每块板产生一个文件。测试印刷的焊膏量和离差。

计算和结果

在停止前后,每快板焊膏沉积的数据都被收集,对于每一种模板和焊膏的组合,每个元件的平均焊膏量在停止前后也都被计算,以考察焊膏的恢复性。恢复性就是在等待时间之后焊膏沉积体积是否减少,可以定义为停止后的平均焊膏体积与停止前的平均焊膏体积之比。

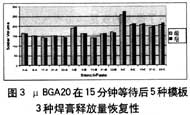

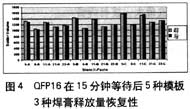

图1到图4显示5种模板、3种不同焊膏分别印刷BGA40,BGA 31 μBGA 20 and QFP 16、15分钟停止前后的焊膏量。这里,5-a表示使用5号模板和a焊膏。焊膏c在等待时间后,几乎总是完全恢复,而且体积损耗最小或没有损耗。焊膏b和c比a具有更好的恢复性,三种焊膏中,焊膏c似乎具有最好的恢复性。焊膏的恢复性也取决于模板的不同。

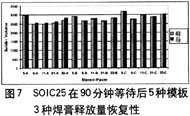

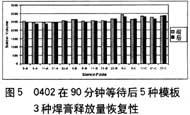

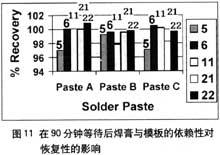

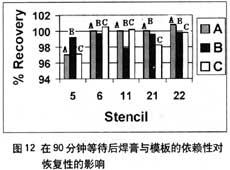

图5—图8显示5种模板、3种不同焊膏分别印刷0402、0201、SOIC 25 and QFP 20,90分钟停止前后的焊膏量。对于0402和0201CHIP元件,没有一种焊膏完全恢复,但是对于其他2种元件,所有焊膏100%恢复。总体看,90分钟停止后,3种焊膏中焊膏a具有最好恢复性,接着是焊膏c,它比焊膏b好。90分钟停止,焊膏和模板??涞南喙匦院苊飨浴?

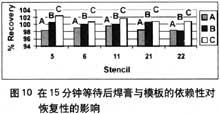

图9和图10显示15分钟停止后焊膏的恢复与模板的关系。图9可以看出,焊膏c在15分钟停止后对所有的模板都完全恢复;而焊膏a在任何情况下,不管使用任何模板,都不能完全恢复;这些结果和图1到图4的结果一致。总之,如图10示,在所有的模板中,22号模板恢复最小,焊膏c在5号、11号模板上有最好的恢复。焊膏b在5号、21号模板上有最好的恢复。尽管焊膏a对所有模板没有完全的恢复,但对于11号模板,它的恢复性比其他模板要好。

图9和图10显示15分钟停止后焊膏的恢复与模板的关系。图9可以看出,焊膏c在15分钟停止后对所有的模板都完全恢复;而焊膏a在任何情况下,不管使用任何模板,都不能完全恢复;这些结果和图1到图4的结果一致。总之,如图10示,在所有的模板中,22号模板恢复最小,焊膏c在5号、11号模板上有最好的恢复。焊膏b在5号、21号模板上有最好的恢复。尽管焊膏a对所有模板没有完全的恢复,但对于11号模板,它的恢复性比其他模板要好。

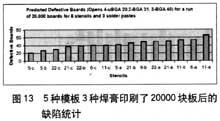

除了对焊膏的恢复性进行研究外,还对模板与焊膏的不同组合所产生板的缺陷率进行了统计。研究对象为BGA焊点,通过凸点封装生产分析也用来帮助决定最好、最全面的模板性能。通过输入变量焊点直径和厚度、PCB的翘曲度、凸点高度变化以及焊料的塌陷,计算再流焊后的装配产量。对含有4个11μBGA20,2个BGA 31和3个BGA 40的20,000块板进行焊接,缺陷板预报如图13显示。其中,5号模板使用焊膏c的缺陷板数只有焊膏a的50%。总之.在所有的模板——焊膏组合中,5号模板使用焊膏c产生的缺陷数最少。模板11号和焊膏a的结合产生最大的缺陷数。对于所有模板,通常焊膏c产生最小的缺陷数,而焊膏a给了最大的缺陷数。5号模板与其他模板相比产生最小缺陷数,接着22号模板。11号模板给出最大量的缺陷。

结 论

模板的设计和焊膏的正确选择对SMT高密度细间距装配起着关键性作用,除从理论上、经验上进