摘要:无论何时引入一种新工艺、产品和元件,它都会带来一个不稳定阶段,但是新产品、工艺和元件图纸设计时要考虑所有可能的质量因素,严格地根据设计方针,小心谨慎、正确地实施,将有85%的完美成效。

关键词:01005;01005的转换;拾取与贴装问题

关键词:01005;01005的转换;拾取与贴装问题

移动电话领域需要更轻、功能更强的产品,在未来几年,PDAS和其它产品会接着应用01005元件(它的重量是0201的50%,体积为1/4)。新产品的设计还会变的更加复杂。通过引入01005,公司也会给已有的设计增加新功能。01005与0201相比较,0201重0.16mg,面积200mil2,01005重0.08mg,面积为50mil。01005的实施会给SMT领域相关的产品、工艺和设备带来新的挑战。本文将对这些挑战进行论述。

使用01005元件的主要障碍

成本:01005元件的成本将会非常高,同0402相比,即使0201成本也仍在高端。当市场对价格变的越来越敏感时,使用01005的生存能力将是个主要问题。

产品和工艺:对01005的转换不会简单,它需要时间和金钱来确定使用01005元件的优化工艺条件。在丝印设备、贴装设备、返修和回流焊炉方面,要求适当的资源来完成相同的工艺。完成线宽、线间距、焊盘间距、基板公差和蚀刻铜公差的电路板设计也变的很难。

我试着通过一块简单的电路板设计来解释在SMT工业中使用01005是如何的困难,用20个01005元件来替代0201。

成本:01005元件的成本将会非常高,同0402相比,即使0201成本也仍在高端。当市场对价格变的越来越敏感时,使用01005的生存能力将是个主要问题。

产品和工艺:对01005的转换不会简单,它需要时间和金钱来确定使用01005元件的优化工艺条件。在丝印设备、贴装设备、返修和回流焊炉方面,要求适当的资源来完成相同的工艺。完成线宽、线间距、焊盘间距、基板公差和蚀刻铜公差的电路板设计也变的很难。

我试着通过一块简单的电路板设计来解释在SMT工业中使用01005是如何的困难,用20个01005元件来替代0201。

图1 焊膏印刷工艺

焊膏印刷工艺

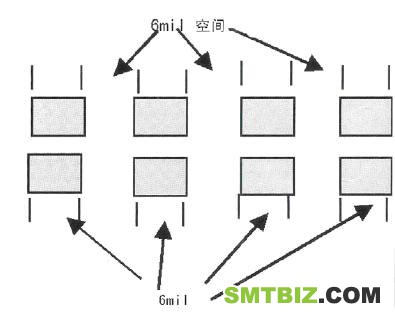

假定元件焊盘的图形设计宽度为6 mil、间距6 mil,这样一行有20个或者说两行各10个元件,整块PCB上印刷图形间距为12 mil。对应于01005元件的焊盘大小为6 milx3 mil,因此会有一个很小的模板开孔。在焊膏沉积或焊膏向PCB的转移时,模板技术方面的模板开孔、模板厚度和模板工艺全部变得困难。

假定元件焊盘的图形设计宽度为6 mil、间距6 mil,这样一行有20个或者说两行各10个元件,整块PCB上印刷图形间距为12 mil。对应于01005元件的焊盘大小为6 milx3 mil,因此会有一个很小的模板开孔。在焊膏沉积或焊膏向PCB的转移时,模板技术方面的模板开孔、模板厚度和模板工艺全部变得困难。

模板开孔设计考虑

转换率:指焊膏实际量与理论计算量的比率。转换率(%)=TE=VD/VA;开孔量=VA=模板开孔的理论量;沉积量二VD二实际沉积量

面积比:面积比(焊盘面积与开孔壁面积)二Ap/Aw≥0.66,当面积比增大时,转换率也就增大。这是显而易见的,在所有模板设计中都验证过。

开孔大小:推荐模板开孔要小于所对应焊盘的大小,主要理由有:

* 能提高PCB焊盘与模板开孔的对中精度和重复精度。

* 能起到支撑作用而防止印刷缺陷的产生,如:拖尾、涂污和溢出。

* 少数情况下,当BGA印刷时我们要过量印刷,这种器件需要大量的焊膏。

外形比例:外形比例=开孔宽/模板厚度=W/T>1.5,设计模板时要仔细选择这个参数。

模板技术:模板制造主要有化学蚀刻、激光切割和电铸成形三种方法。每种方法都有优点和缺点。

化学蚀刻、激光切割是减法工艺,电铸成形是加法工艺。主要考虑点是性能要与成本和交货时间相兼顾。通常当应用于最小间距大小0.055英寸的场合时,化学蚀刻模板与其它方法制造的模板性能相当。当所处理的间距小于0.020英寸时,需要考虑采用激光切割和电铸成形模板。

转换率:指焊膏实际量与理论计算量的比率。转换率(%)=TE=VD/VA;开孔量=VA=模板开孔的理论量;沉积量二VD二实际沉积量

面积比:面积比(焊盘面积与开孔壁面积)二Ap/Aw≥0.66,当面积比增大时,转换率也就增大。这是显而易见的,在所有模板设计中都验证过。

开孔大小:推荐模板开孔要小于所对应焊盘的大小,主要理由有:

* 能提高PCB焊盘与模板开孔的对中精度和重复精度。

* 能起到支撑作用而防止印刷缺陷的产生,如:拖尾、涂污和溢出。

* 少数情况下,当BGA印刷时我们要过量印刷,这种器件需要大量的焊膏。

外形比例:外形比例=开孔宽/模板厚度=W/T>1.5,设计模板时要仔细选择这个参数。

模板技术:模板制造主要有化学蚀刻、激光切割和电铸成形三种方法。每种方法都有优点和缺点。

化学蚀刻、激光切割是减法工艺,电铸成形是加法工艺。主要考虑点是性能要与成本和交货时间相兼顾。通常当应用于最小间距大小0.055英寸的场合时,化学蚀刻模板与其它方法制造的模板性能相当。当所处理的间距小于0.020英寸时,需要考虑采用激光切割和电铸成形模板。

图2 PCB设计

拾取和贴放设备

大多数的设备制造商在设计设备时,都留心了01005封装功能。拾取和贴放设备将不是难点区域,但还有一些难点需要考虑。

大多数的设备制造商在设计设备时,都留心了01005封装功能。拾取和贴放设备将不是难点区域,但还有一些难点需要考虑。

吸嘴没计:

在一个0201研讨会上曾论述过为何它叫作‘针眼’,因为它能装进缝衣针眼里。你现可以设想一下01005有多小。我感觉为10milx5mil元件设计合适的吸嘴会很困难。首先,吸取元件的空气通道很小,小到难以检测到负压。如此狭窄的空气通道,堵塞是个严重问题,吸嘴的清洗频率要增加。设备制造商不得不考虑这方面。设备自身应有吸嘴清洗功能选项,从而它将牺牲有用的生产时间。为此由Assembleon设计的吸嘴非常好,它有两个通道能容易地检测到元件的损耗量。其次,如果01005放置在0402与0603之间,吸嘴的外径不能碰击到邻近的元件。它也不能很薄,以免生产过程中频繁更换吸嘴,这相对要影响生产效率。

在一个0201研讨会上曾论述过为何它叫作‘针眼’,因为它能装进缝衣针眼里。你现可以设想一下01005有多小。我感觉为10milx5mil元件设计合适的吸嘴会很困难。首先,吸取元件的空气通道很小,小到难以检测到负压。如此狭窄的空气通道,堵塞是个严重问题,吸嘴的清洗频率要增加。设备制造商不得不考虑这方面。设备自身应有吸嘴清洗功能选项,从而它将牺牲有用的生产时间。为此由Assembleon设计的吸嘴非常好,它有两个通道能容易地检测到元件的损耗量。其次,如果01005放置在0402与0603之间,吸嘴的外径不能碰击到邻近的元件。它也不能很薄,以免生产过程中频繁更换吸嘴,这相对要影响生产效率。

喂料器:

由于元件的重量很轻,编带和剥带必须非常平稳,使用机械式喂料器可能导致元件从空穴中蹦出,这样需要使用电动式喂料器。其次主要的问题是元件编带和剥带所产生的静电负荷。静电负荷能使元件从拾取空中竖起,或粘在上面的编带上。谨慎采取正确的喂料器接地方法。还有对这种元件最好使用抗静电编带,我们也可在喂料器的位置使用离子发生器。再次,喂料器设计时需用此方法,就是如果拾取元件时有损耗,就需有一个通道以某种方式来收集这些掉落的元件。机械式喂料器出现元件粘附在链齿轮这种情况时,比较危险,需改变拾取位置。

由于元件的重量很轻,编带和剥带必须非常平稳,使用机械式喂料器可能导致元件从空穴中蹦出,这样需要使用电动式喂料器。其次主要的问题是元件编带和剥带所产生的静电负荷。静电负荷能使元件从拾取空中竖起,或粘在上面的编带上。谨慎采取正确的喂料器接地方法。还有对这种元件最好使用抗静电编带,我们也可在喂料器的位置使用离子发生器。再次,喂料器设计时需用此方法,就是如果拾取元件时有损耗,就需有一个通道以某种方式来收集这些掉落的元件。机械式喂料器出现元件粘附在链齿轮这种情况时,比较危险,需改变拾取位置。

拾取位置:

微小元件、微小吸嘴和纸带是使01005件的拾取非常敏感的累积因素。设备应能方便地自动校准拾取位置。

有很多方法可完成这个功能。Assem—bleonFCM具有一个自动校准性能:如果吸嘴在拾取位置找不到元件,它就在定义好的邻近处重新校准拾取位置。另外,两个或四个基准点能确定附近的喂料器拾取空穴,万一在喂料器上有任何移位,允许视觉相机自动检查拾取位置的正确性。最后,元件自身可被定义一个基准点。拾取位置可以通过测量XY头的运动来校准。这需要对设备的相机单元进行修正。

微小元件、微小吸嘴和纸带是使01005件的拾取非常敏感的累积因素。设备应能方便地自动校准拾取位置。

有很多方法可完成这个功能。Assem—bleonFCM具有一个自动校准性能:如果吸嘴在拾取位置找不到元件,它就在定义好的邻近处重新校准拾取位置。另外,两个或四个基准点能确定附近的喂料器拾取空穴,万一在喂料器上有任何移位,允许视觉相机自动检查拾取位置的正确性。最后,元件自身可被定义一个基准点。拾取位置可以通过测量XY头的运动来校准。这需要对设备的相机单元进行修正。

拾取冲击力:

由于在元件上有拾取冲击力,必须采取能平稳拾取元件的方式设计设备,任何多余的力都可损坏元件。喂料器设计成相对于吸嘴的拾取高度它能监视编带高度。理想的编带过程是有一个闭环系统来提示设备编带高度的变化。

由于在元件上有拾取冲击力,必须采取能平稳拾取元件的方式设计设备,任何多余的力都可损坏元件。喂料器设计成相对于吸嘴的拾取高度它能监视编带高度。理想的编带过程是有一个闭环系统来提示设备编带高度的变化。