如果能够使用适当的准备和支持来实施有效的过程控制系统,那么,波峰焊接过程中出现的大部分问题可以得到解决,或者至少减少到一个可以接受的水平。

波峰焊接是一项成熟的技术,保持一种有效的大规模焊接工艺过程,特别是对通孔和第三类SMT装配。可是,波峰焊接也由于其不连续的性能和复杂性,被人们不接受。波峰焊接的复杂是由于其过程运作变量,例如,传送带速度、预热温度、波峰的焊接问题,板与波的交互作用、助焊剂化学成分、机器维护、板的设计、组件的可行性和操作员的培训。

近来,有些制造商企图尝试撇开波峰焊接,来做其PCB装配流水线工艺流程,由于有许多涌现的技术和“更小、更快、更便宜”的需求。如果可以掌握到波峰焊接的复杂性,以达到可重复的良好的焊接性能,一些专家相信,它将保持其适当的位置和使其适应新的挑战。

波峰焊接改进的目的是在第一时间生产出完美的波峰焊接点。每个与波峰焊接改进有关的人都必须认识到,焊接缺陷的修补是不必要的和十分花费的。除此之外,修补也将不会改进原来的焊接点。事实上,焊接点将会降级,因为它们要经历另一次温度周期,增加金属间化合物的厚度。

一个波峰焊接改进小组在Adaptec的Proto Assembly Center成立。不是尝试去寻找一个一次性修正方案,而是采用了连续的问题解决方法。小组采用Deming的计划、干、研究和行动循环(PDSA, Plan, Do, Study, Act),这是问题解决的连续的逼近途径。

因为人是任何改进行动的基础,日本的Kaizen哲学首先关心的是人的素质。如果人的素质得到改进,那么过程改进随之而来。对每一个涉及波峰焊接过程的人需要做定期的正式和适当的培训。从波峰焊接改进的前景,到每一件和焊接过程有关的事都可以改进。不管改进是多小,或改进行动是什么,都降提高整个的焊接性能。

连续改进策略

改进过程包括四个主要阶段:定义目标、建立和培训集中小组、采用Deming的PDSA循环、和评估由于改进效果的所发生的变化。由于管理层的支持,工程目标清楚地定义如下:“团结组织内所有有关人员,一起工作以达到没有大的固定资产投入的情况下,连续地改进现有的波峰焊接工艺。”

由于人是任何改进行动的基础,“人员素质”的改进结果将是过程的改进。对与波峰焊接过程有关的每个人必须定期接受正式的和适当的培训。把“人员素质”哲学应用到波峰焊接改进的计划中,必须对小组成员进行两个正式的培训阶段。

第一个阶段包括两个全天的由外面专家进行的技术培训。覆盖的主题诸如波峰焊接理论、焊接缺陷分析、和波峰焊机的操作与维护。在第二培训阶段,公司的高级质量经理讲的主题如问题解决和过程改进技术。

小组不断进展,识别和排除所有的波峰焊接缺陷的可控制的根源,找出波峰焊接缺陷的不可控制根源,并把不可控制根源转换成可控制的。有些不可控制根源(例如,PCB设计、组件选择、设备限制等)可变成可控制的。

Deming的PDSA循环的应用

Deming的PDSA循环可应用于过程改进的不同级别,对本应用,计划(Plan)阶段的组成为监测现有过程、收集焊接缺陷资料、找出根本原因和实行改进计划。在做(Do)的阶段,实施每个行动计划,在研究(Study)阶段评估结果,看是否计划如预期的执行。也在研究(Study)阶段,进一步的问题或机会得到检验。在Deming循环的最后阶段,行动(Act)阶段,在评估从研究阶段得出结果的基础上采取适当行动,采用或放弃这些改进。

如果改进计划如预期实施,改进将标准化成为有关的规范,以确保日常地得到实施。可是,如果改进计划没有满足预期目标,那么,要建立新的改进计划,把Deming的PDSA循环带回开始阶段。不管改进采用或放弃,Deming循环要从新开始,直到可以排除所有的根源。

改进工具的应用

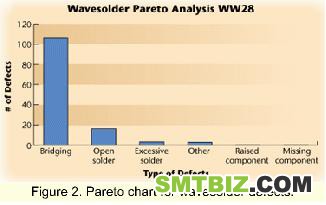

在早期阶段,几种问题解决工具被广泛使用。Pareto图表用于以图形表示波峰焊接缺陷和原因的影响,帮助小组区分优先次序,指引问题解决的努力

因果图(鱼骨图Fishbone)也大量地使用,在集体讨论的气氛中建立。通过图形表示因果链,因果图帮助小组分类出波峰焊接缺陷的潜在原因,把原因分成定义的类别。

基于波峰焊接监测的结果和焊接缺陷的因果分析,小组订立一个由各种子计划组成的全面计划。然后每个子计划采用Deming循环来执行计划。

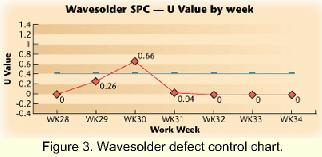

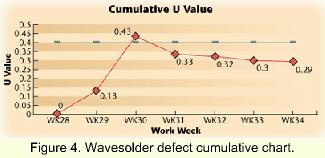

在Deming循环的研究阶段,焊接性能被测量和绘成一种统计控制图,以监测改进和发现过程的变化。比较是相对于以前所作的测量,而不是标准或可接受水平。

波峰焊接的优化

基本上,波峰焊接由三个子过程组成:过助焊剂、预热和焊接。优化波峰焊接过程意味着优化这三个子过程。

助焊剂选择。焊接助焊剂是该过程的必要部分。它除去氧化物,清洁金属表面,以帮助熔湿。它也在加热过程中保护金属表面,防止金属再氧化。为了改进波峰焊接质量,第一步是找到一种可替换的助焊剂,它将提高焊锡的可熔湿性,和适合于免清洗过程。由于免洗助焊剂的表面绝缘阻抗(SIR, surface insulation resistance)污染水平要求,助焊剂的选择局限在那些低固体含量。

开始,选择用于评估来自不同助焊剂供货商的九种助焊剂 – 六种乙醇基和三种水基。所有助焊剂都施加在光板上,板再通过波峰焊机。五种助焊剂被排除,因为它们在过程后产生要不更多的助焊剂残留,要不更多的污染在板上。通过目视残留物评估的剩下四种助焊剂放到通过SIR和离子色谱分离法测试。SIR测试按照ANSI/J-STD-001A标准,在85°C和85%湿度下进行七日,而离子色谱分离法测试按照IPC-TM-650方法2.3.28完成。四种助焊剂中,一种实际上没通过离子色谱分离法测试,因为板面上,其离子污染水平高于每平方英寸1 g的氯化物、溴化物和硫酸盐。

助焊剂评估的最后一步是波峰缺陷分析。选择一块由头、连接器、和许多底部片状电容和电阻组成的板,来测试剩下的三种助焊剂。每一种助焊剂使用5块板来作评估运行。产生的缺陷是锡桥、锡量过多、不熔湿、焊锡遗漏和锡球。最后的选择是基于缺陷的计数。选择了一种只有三个缺陷的、乙醇基、2.5%固体含量的助焊剂。

助焊剂沈积分析。施于PCB的助焊剂数量和沈积物的均匀度是良好焊点的关键。为了保证助焊剂均匀地施加到PCB,助焊剂处理器必须正确地设定。使用的波峰焊机装备有内部喷雾助焊剂处理器,通过一个外部独立的气电柜来控制。小组采取用来保证喷雾助焊剂处理器设定正确的第一个步骤是,优化助焊剂控制单元的设定:助焊剂速度、空气刀压力和助焊剂的量。

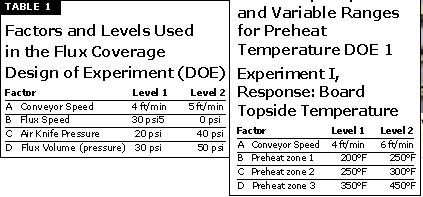

一个有四个因素的两级工厂试验用来决定助焊剂覆盖和它们之间的交互作用的主要影响。助焊剂覆盖是用来决定助焊剂沈积物的均匀性的回应。用来决定助焊剂覆盖的方法是,将一张化学敏感的传真纸附着在一块无细孔的板上。当板通过助焊剂处理器上时,助焊剂喷雾在纸上,引起纸变颜色。纸上改变颜色的百分比计算和记录为每个板的助焊剂覆盖百分比。

基于标准的Pareto图,助焊剂的量和空气刀压力是最重要的因素。助焊剂覆盖区域是随着助焊剂的速度和量的增加以及空气刀压力的减少而增加的。传送带速度比较其它三个因素是不太重要的因素。为了决定这些因素的设定,另外做了一个级别改变的24-1的部分工厂试验。在这个试验中,助焊剂速度和量的低级数值减少到40psi,空气刀压力的高级数值增加到30psi。包括五个中点的试验作来收集其它有关主要影响和交互作用的信息。试验结果帮助建立如下优化的助焊剂设定:

助焊剂速度:45psi

助焊剂的量:45psi

空气刀压力:25psi

优化曲线。波峰焊助焊剂处理器设定和助焊剂选择完成后,下一个改进区域是控制波峰焊变量和建立电路板产品的温度曲线。关键变量是传送带速度、预热温度和焊锡温度。因为得到准确温度曲线的最直接的方法是从经过波峰焊机的装配板上获得数据,所以重要的是为每块PCB建立各自的温度曲线。由于在Proto Assembly Center使用的PCB有类似和一致的特征,如,尺寸、厚度、层数和组件贴装,所以它们可以分成类族,以使温度曲线的数量减到最少,并达到相同的焊接结果。最后,根据特征建立了六个不同的PCB类族。

PCB 4.5 x 7", 单面

PCB 4.5 x 13", 单面

PCB 4.5 x 7", 双面,没有选择性波峰夹具

PCB 4.5 x 7", 双面,有选择性波峰夹具

PCB 4.5 x 13", 双面,没有选择性波峰夹具

PCB 4.5 x 13", 双面,有选择性波峰夹具

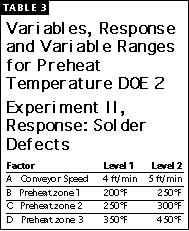

作波峰焊曲线期间,一个最困难的任务是决定预热器的设定点。预热过程中,加热PCB的最佳目标是将板顶面的温度升到200~210 F,而保持板底面温度在一个可接受的水平。为了将用于决定预热器设定而所需要运行的次数减到最少,使用了两个24-1的部分工厂试验。用于两个试验的因素是相同的:预热区1、预热区2、预热区3和传送带速度。用于第一个试验的响应是顶部温度,而用于第二个试验的回应是焊料屈从。第二个试验是在第一次试验期间决定了变量范围后进行的。表二和三列出了两个试验的所有变量、响应和变量范围。

板和波峰交互参数的控制。在上助焊剂过程优化和最优的加热器和传送带速度设定决定后,实施用来控制上锡过程的系统。变量,如焊锡接触居留时间、浸锡深度和传送带平行,是当板经过波峰时需要控制的关键因素。板与波的交互参数是使用一个波峰焊接优化器来测量和控制的。

影响驻留时间和浸锡深度的变量是传送带速度、锡罐水平、锡泵高度、PCB坐在指爪上的方法和是否采用夹具。因为传送带速度是基于PCB预热要求决定的,它在调节焊锡接触驻留时间和浸锡高度时是保持不变的。控制驻留时间和浸锡深度的方法是固定锡罐的水平,和基于预先决定的最优值上调节锡泵的速度。最优的浸锡深度和驻留时间是在产生最低缺陷率的时间基础上决定的。

波峰焊接的改革

为波峰焊接设计PCB。小组考虑的另一个重要得事情是适当的PCB设计。没有适当的PCB设计,只通过控制过程变量是不可能减少缺陷率的。适当的为波峰焊接设计PCB,应该包括正确的组件分布、波峰焊接焊盘设计,和在选择性波峰夹具开口与邻近组件之间有足够的空余。

适当的组件分布要求用来防止焊接遗漏、不均匀的焊接圆角和锡桥。为了使一些表面贴装组件(SMD)的成功波峰焊接,可以修改正常的焊盘来改进合格率。修改SMD焊盘的其中一些要求是,焊盘之间适当的胶点间隙、为减少锡桥额外的焊锡吸取,和组件与焊盘之间最小的空隙。对一些交错的高引脚数连接器,增加虚设的吸锡焊盘给托尾引胶,也可以帮助防止锡桥。就使用选择性夹具的波峰焊接PCB而言,遮蔽的SMD与暴露的引脚之间的空余对焊接结果以及夹具的持久性是关键的。如果空余不够,可能发生焊接遗漏和锡桥。

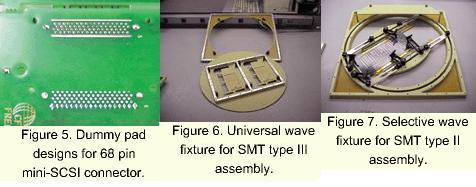

一个测试载体设计用来评估组件交错影响、SMD之间的最小空间、SMD与通孔组件之间的最小空间、焊盘设计、和波峰焊接过程中的阴影效应。测试板包括不同的0603, 0805, 1206的焊盘设计和不同的组件间隙。通孔的端板和连接器不同的坐向来作组件方向评估。另外,八种不同的虚设吸锡焊盘设计加入到一个微型SCSI连接器焊盘,由于它通常在生产期间在拖尾行上产生锡桥。图五所示为微型SCSI连接器上的虚设吸锡焊盘设计。

选择性和通用波峰焊接夹具。大多数板是混合技术装配。一个非常挑战性的板面设计是,让不同类型的连接器以90 角度放在板的相邻边缘。不管板的哪条边通过波峰,另一边的连接器拖尾引脚都将遭受锡桥。

选择性和通用可调节旋转波峰夹具两个都设计用来解决这个板面设计挑战。图六所示的通用旋转可调节波峰夹具是设计用于SMT第三类板 – 只有被动组件安装在板的第二面。图七所示的选择性可调节旋转夹具设计用于SMT第二类型的板 – 主动和被动SMT组件都安装在主面和第二面。通孔组件安装在SMT第二和三类型装配的主面。

旋转夹具的角度可以调节,以允许引脚接触到不动的波峰焊锡。当由于设计的约束而发生挑战组件的布置时,这个可调节的旋转夹具帮助消除板上的锡桥和焊接遗漏缺陷,

结论

克服波峰焊接的复杂性是复杂的,似乎没有象一次性解决方案这样的东西,来保证可重复的结果。通过采用连续的改进概念和本文所讨论的工具,小组已有效地得出令人鼓舞的结果 – 96%的补焊被消除。

补焊是一个昂贵的过程,并损害焊接点。因此,第一次生产出完美的波峰焊点,不仅只是口号,或一个有动机的方案。的确,这是制造商使用的最节省成本的方法。通过显著的改进结果,一个渐进的、连续的改进过程正是达到“零波峰焊接缺陷”目标的方法。这个工程也证明了,“人员素质”哲学是可行的。