在制造、包装、运输以及组装过程中,通常会不可避免地产生缺陷。为了减少废品损失,不仅需要最大限度减少废板数量,而且应尽可能在最初的生产环节发现有缺陷的 PCB 板。

在检查由制造或组装所造成的印制板缺陷时,你会惊讶地发现,很多印制板报废的原因仅仅是接地的缺陷。考虑到每块电路板生产所耗费的时间与精力,就会觉得这样的报废十分可惜。

为避免不必要的废品,就必须了解在制造和组装 PCB 过程中会产生的缺陷。制造阶段缺陷包括低强度拐角( weak knee )、镀层空洞( plating void )、阻焊膜对位偏差( resist misalignment )、钻孔损伤、分层( de-lamination )、树枝状结晶组织( dendrite formation )、标记污染、弯角开裂( knee crack )以及内层剥落等。

制造缺陷

低强度拐角,通常出现在锡 / 铅涂层的 PCB 组装、或电路制造者进行可焊性测试时。焊料整平( leveling )时,开孔边缘的涂层厚度可能会小于 1 μ m ,这样可焊性就会变差。焊接时,焊料在焊盘上就不会爬升流过通孔,而覆盖管脚。解决此类问题,可以藉由正确调整焊料整平系统,使锡 / 铅涂层厚度达到 2 至 5 μ m 。

镀层空洞(图 1 )可产生于许多制程阶段,但通常大部份产生在化学镀铜场合。在镀铜之前,如果发现涂层没有很好地覆盖,便会有空洞产生。这类缺陷不藉由破坏性测试很难发现,因为它们对电气测试不会产生太多影响。空洞的产生也可能是由于不良钻孔而形成的粗糙表面、不良的扰动在孔中产生气泡、或者制程过程的杂质污染而引起。

图 1 :在组装工序焊接时,镀层气孔逸气导致焊点产生针气孔

阻焊膜的重迭及对位偏差,通常由于不良的设计造成焊盘周围没有足够空间而引起。建议在使用光致阻焊膜( photo-imaged resist )时,应使阻焊膜开口比焊盘大 0.1 至 0 .15mm ;如果采用丝网印刷阻焊膜,其范围为 0.3 至 0 .36mm 。我推荐不采用 1 : 1 的阻焊膜与焊盘设计。

钻孔应在一个特定的制程流程中完成,而不要在生产过程的多个阶段中进行。如果在制造过程中已经用工具钻孔,而后在组装过程中重复使用,就有可能造成损伤或影响精度。

在一定湿度及电压下,测试电路时就会产生树枝状结晶。树枝状结晶是在电路上施加电压时接触之间的铜组织生长,它们由印制板表面的离子杂质在电解作用下形成。杂质可能来自电镀溶液、回流或整平时没有从电路表面清洗掉的助焊剂。

标记污染是另一种常见问题,它通常由于不当的电路设计规范引起。丝网印刷,特别是在大板面印刷时,不够精确。在印刷过程中,丝网具有弹性,因而精度不能保证。设计工程师往往在图形周围没有留下足够的空间,从而降低了容差水平。

热应力缺陷

在焊料整平、波峰焊或回流焊的制程中,常出现分层现象,这是由于印制板夹层中的潮气膨胀而使层间分离所致。

目前,镀铜通孔拐角处开裂现象并不常见,但你应当了解它。在焊接或整平时,迭层发生膨胀,此膨胀主要发生在 Z 轴方向,如果铜的韧性不够,则产生断裂,这一问题与镀铜量有关。

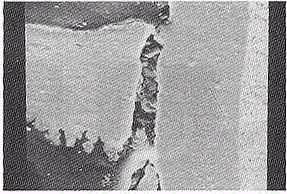

另一种由热应力产生的缺陷是多层印制板内部夹层分离(图 2 )。只要镀铜通孔的附着力不牢固,就会发生这一缺陷。因此,在金属化之前应确保通孔的清洁,以避免此类问题。

图 2 :在清洗工序中,如果作业不当,就会发生内部夹层分离

组装缺陷

由于表面黏着制程现在已成为组装中的重要部份,因此我们将其作为研究重点。缺陷包括接头晶体化和开裂、开焊、气孔( void )、器件抬起、可焊性问题、焊珠及吸锡( wicking )现象。

无引线陶瓷芯片承载 LCCC ( leadless ceramic chip carrier )封装的接头处常有晶体化现象发生。这是一种焊点表面效应,可能是由于焊点部份液态时间过长而表面又无助焊剂引起的。但它不影响焊点质量,仅是一种外观缺陷。

焊点开裂是由印制板组件的弯曲引起,可能是回流焊后,质控人员在检测过程中探测焊点而造成的,也可能是转包商在货物验收时造成的。

令人惊讶的是,藉由对焊点进行拉力试验,发现探针所产生的力竟达到 800 至 1000g 。

即使焊接作业是成功的,在组装过程中也可能发生开焊,它可造成引线与焊盘分离。在制造阶段电镀之前进行适当的清洗,就可避免开焊。

在表面黏着焊点处也会有气孔,它是由于焊料固化之前易挥发气体或非金属材料未除去所致。我们常常在引脚下、弯脚根部和 BGA 端点处发现气孔,气孔的过度发展会减小焊点强度,但不一定会减小其可靠性。

虽然焊膏供货商提供了相应焊接曲线,但生产中还必须对这些曲线进行适当的调整,以避免产生气孔、改善焊点表面外观和减少回流焊之后助焊剂的残留量。

组件移位和抬起(图 3 )与焊接制程及印制板设计密切相关。如果一个端子先于另一个端子回流与润湿,就会产生转动或立起之类的表面移动。两个端子的可焊性不同也能造成这种结果。

图 3 :由于较厚焊膜造成的零配件抬起,回流焊过程中它就象一个支点把器件从焊盘表面拉起

汽相焊比热风焊( convection )更容易产生位移,这是因为液体在印制板表面的流动而造成。由于被动部件尺寸的减小,组件抬起的可能性便会增加。

润湿性差的焊盘通常出现在镍 / 金和铜 PCB 中 。相对于锡 / 铅镀层而言,它们是新型镀层,人们还不十分了解。镀铜焊盘的可焊性差,一般是因为老化、处理不当、过高的回流温度,否则,就是所提供的印制板本身可焊性不好。

引线的可焊性差导致润湿性差。焊膏在回流过程中能润湿焊盘,但不能沿引脚爬升。这种情形属于零配件问题,需要与供货商交涉。作为最低要求,引脚上应至少有 5 μ m 的锡 / 铅镀层,其可焊性才能维持较长时期。

焊球与焊珠

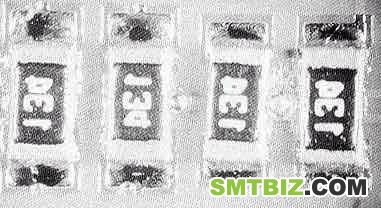

焊珠是指零配件边缘而非焊点表面的焊料球组织(图 4 ),应避免与其它许多焊球现象相混淆。

图 4 :焊珠通常由焊膏塌落引起,应注意预防这种可能性,以避免焊珠的产生

当印制板藉由回流焊炉进入回流焊区时,焊膏变成液体,焊料球凝聚成焊点。在组装过程中当焊膏进入零配件体下面时,就形成了焊球。一旦焊球在器件下面凝聚,焊料体积增大托起器件,从而使液体焊料逃逸。随后当零配件回落至印制板时,留下的焊料形成了焊珠。

若要确认何种情形下焊膏会进入器件下面,就需检查焊膏印刷质量,即回流焊之前拿掉器件,检查焊膏。当检查结束时,再让完整的印制板藉由回流焊,并改变末端区域的温度以防止焊膏回流。藉由弄清焊膏进入器件下面的原因,我们便能消除这类问题。

如果 LCCC 封装存在此类问题,就可能是由贴装引起。当把器件贴装在焊膏上时,焊膏便会被器件压下。 LCCC 端子与陶瓷体并不是绝对平整的,因此会产生焊膏的移位。

另一种焊接问题是吸锡现象,是由于一端印制板表面可焊性差造成的,它使焊料优先向另一端流动。如果焊盘和引脚的回流焊温差很大,也会产生“吸锡”现象。采用正确的温度曲线,就可以消除这类问题。