如今的 PCB 电子组件密度比以前提高许多,同时功率密度也相对增加, PCB 设计人员已不能再忽略热效应所产生的影响。由于电子零配件的性能会随温度产生变化,温度越高其电气性能会越低,因此在电路板设计过程中必须针对 PCB 进行热性能分析,以保证设备在正常条件下能可靠地工作。

Eric Madsen 应用工程师 Ansoft 公司

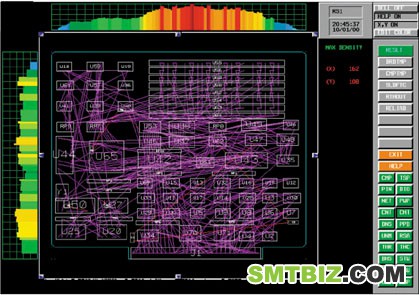

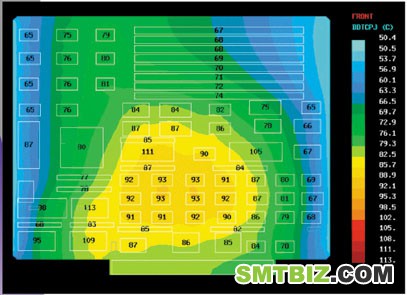

热分析可协助设计人员确定 PCB 上部件的电气性能 ( 图 1) ,帮助设计人员确定零配件或 PCB 是否会因为高温而烧坏。简单的热分析只是计算 PCB 的平均温度,复杂的则要对含多个 PCB 和上千个零配件的电子设备建立瞬态模型。

正确输入是关键

无论分析人员在对电子设备、 PCB 以及电子组件建立热模型时多么小心翼翼,热分析的准确程度最终还要取决于 PCB 设计人员所提供的组件功耗的准确性,换句话说,如果输入不正确,就无法得出有用的东西。在许多应用中重量和物理尺寸非常重要,如果组件的实际功耗很小,可能会导致设计的安全系数过高,进而使 PCB 的设计采用与实际不符或过于保守的组件功耗值作为根据进行热分析,并且进行修改。

与之相反 ( 同时也更为严重 ) 的问题是热安全系数设计过低,也即组件实际运行时的温度比分析人员预测的要高,此类问题一般要通过加装散热装置或风扇对 PCB 进行冷却来解决。这些外接附件增加了成本,而且延长了制造时间,在设计中加入风扇还会给可靠性带来一层不稳定因素,因此 PCB 现在主要采用主动式而不是被动式冷却方式 ( 如自然对流、传导及辐射散热 ) ,以使组件在较低的温度范围内工作。

热设计不良最终将使得成本上升而且还会降低可靠性,这在所有 PCB 设计中都可能产生,诸如航空航天、汽车及消费电子产品等。花费一些功夫准确确定组件功耗,再进行 PCB 热分析,这样有助于生产出小巧且功能性强的产品。应使用准确的热模型和组件功耗,以免降低 PCB 设计效率。

组件功耗计算

准确确定 PCB 组件的功耗是一个不断重复迭代的过程, PCB 设计人员需要知道组件温度以确定出损耗功率,热分析人员则需要知道功率损耗以便输入到热模型中。设计人员先猜测一个组件工作环境温度或从初步热分析中得出估计值,并将组件功耗输入到微小化的热模型中,计算出 PCB 和相关组件“结点” ( 或热点 ) 的温度 ( 图 2) ,第二步使用新温度重新计算组件功耗,算出的功耗再作为下一步热分析过程的输入。在理想的情况下,该过程一直进行下去直到其数值不再改变为止。

然而 PCB 设计人员通常面临需要快速完成任务的压力,他们没有足够的时间进行耗时重复的零配件电气及热性能确定工作。一个简化的方法是估算 PCB 的总功耗,将其作为一个作用于整个 PCB 表面的均匀热流通量。热分析可预测出平均环境温度,使设计人员用于计算零配件的功耗,通过进一步重复计算组件温度知道是否还需要作其它工作。

一般电子零配件制造商都提供有零配件规格,包括正常工作的最高温度。组件性能通常会受环境温度或组件内部温度的影响,消费类电子产品常采用塑料封装组件,其最高工作温度是 85 ℃ ;而军用产品常使用陶瓷组件,最高工作温度为 125 ℃ ,额定最高温度通常是 105 ℃ 。 PCB 设计人员可利用组件制造商提供的“温度 / 功率”曲线确定出某个温度下组件的功耗。

稳态还是瞬态?

设计人员和热分析人员需要一起探讨应在何种工作状态下进行分析才能使设计达到满意。用额定功率进行稳态分析可行吗?或者还是要用最大功耗?这些部件是同时运行呢还是运行的切换时间之间有较长延迟?如果是后者,则需要进行瞬态分析。通常情况下可用最大功耗对所有组件进行稳态分析,如果此时所有组件都低于可接受的最高温度,就无需再作进一步研究。然而很多组件都可能超过允许的温度范围,所以这种方法一般都通不过。

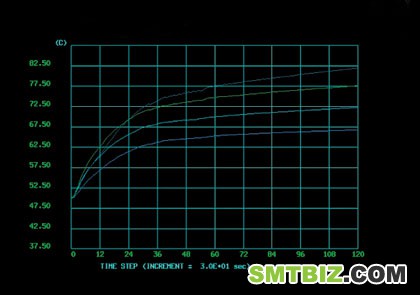

计算组件温度最准确的方法是作瞬态热分析,它能将组件功耗随时间的波动情况考虑进来。但是确定组件的瞬时功耗十分困难,在有限的设计时间内要想对 PCB 上所有组件进行此项工作是根本无法完成的 ( 图 3) ,瞬态分析还需要将很多相关数据如质量及热容量等数据输入到热模型中。一个比较好的折衷方法是在稳态条件下分别进行额定和最差状况分析。

热边界条件

PCB 受到各种类型热量的影响,可以应用的典型热边界条件包括:

‧ 前后表面发出的自然或强制对流;

‧ 前后表面发出的热辐射;

‧ 从 PCB 边缘到设备外壳的传导;

‧ 通过刚性或挠性连接器到其它 PCB 的传导;

‧ 从 PCB 到支架 ( 螺栓或黏合固定 ) 的传导;

‧ 两个 PCB 夹层之间散热器的传导。

两表面间的辐射传热与温度的四次方成正比,除非两表面间温差很大,否则其影响非常小。在太空中的人造卫星上,辐射是唯一传热方式,而在汽车或消费电子应用中如果组件温度不是接近于运行极限,通常对此不作考虑。

自然对流是指由于气体温度差异导致浮力而产生的气流,例如冷却架上垂直排列的一组 PCB ,这里气流可以穿越于 PCB 之间,底部的冷空气藉由工作中的 PCB 时将被加热,于是就产生了气流。

更有效的冷却方法是强制对流,通常用一个或一组风扇来实现。对流传热与传热系数及表面与空气的温差成正比,自然对流的传热系数通常在 2 ~ 25W/m 2 K 之间,强迫对流通常在 25 ~ 250W/m 2 K 之间。有许多经验公式可用于确定对流传热系数,一般 PCB 采用平面型应用公式。

热模拟工具

目前有很多种形式的热模拟工具,从文本界面通用工具到图形用户界面专门针对 PCB 的工具都有,这当中还有多种类型,另外也可在有限差分、有限容积或有限元中选择一种分析方法。价格和具体应用是确定模拟工具的两个基本标准。

基本热模型及分析工具包括分析任意结构的通用工具、用于系统流程 / 传热分析的计算流体动力学 (CFD) 工具,以及用于详细 PCB 和组件建模的 PCB 应用工具。

通用工具-这种工具一般采用有限元法,可对任何结构进行建模,但是需要很长的建模和分析时间。该工具适合于含多个不同功耗结构的大型对象,如有多个 PCB 的电子设备。通常它与 PCB 专用热分析工具共同使用,利用通用工具对系统的粗略模型进行分析,为 PCB 和组件的详细分析提供边界条件。

CFD 工具-这类工具利用有限容积法,在平板流量假设效果不好时用来分析液体流动。和上面一样,该工具也经常与 PCB 专用工具共同使用,提供有关传热系数和 PCB 表面局部空气温度的边界条件。这种模型一般较大,建立和运行都要耗费较长的时间。

PCB 工具-这种工具一般每次分析一块 PCB ,可用于母板 / 子板设置的建模。它能提供 PCB 及相关组件的详细模型,用户可很容易地作业模型以检查不同的设计方案,该工具利用平板流量假设得出对流边界条件。由于 PCB ECAD 数据库数据能很容易地转化到工具中,所以它无须再从头开始建立 PCB 模型。该工具的优点包括能大幅降低建模和分析时间、可得到更加详细的 PCB 和组件模型,以及简便的“ what-if 式”分析方式。不过它也有一些缺点,如简化的气体流量假设可能并不适用于所有情况,同时它不能处理系统级分析。

每种工具在 PCB 热分析中都有其用途,在应用中可能会发现有时需要用到不止一个工具。如果热分析需求更接近于系统分析,则可考虑使用通用工具或 CFD 系统级工具;如果主要都是一次只分析一两块 PCB ,或是想进行详细的 PCB 分析,则可考虑 PCB 专用工具。

参考文献: 1 . Cooling Techniques for Electronic Equipment, David S. Steinberg 2 . Fundamentals of Heat and Mass Transfer, Frank P. Incropera and David P. Dewitt 3 . Numerical Heat Transfer and Fluid Flow, Suhas V. Patankar