By Anthony F. Piracci

本文介绍,表面贴装滴胶的每个领先技术都是描述和剖析为与现代生产环境有关的,包括透视为了达到最佳的生产结果,在不同的表面贴装滴胶方法之间的基本平衡点

随着 SMT 技术变得更加复杂和要求更高,有效地分配 (dispensing) 表面贴装胶 (SMA, surface mount adhesive) 的挑战也已经变得越来越重要。从 SMT 技术的开始,选择性涂敷胶剂的使用已经提供一个重要的机制,来保持组件位置直到焊接过程的完成。混合技术的板结合了通孔 (through-hole) 组件和底面的 SMT 组件,要求分配表面贴片胶 (SMA) 来固定 SMT 组件在板上,通过回流焊接或波峰焊接工序。随着现代板设计的进行方向已经是密度、双面 SMT 装配,并具有紧密地组装的密间距 (fine-pitch) 电路,表面贴片胶 (SMA) 的精密分配继续在达到持续的生产结果中起关键的作用。

现在 SMT 代表主流的电子生产方法,使用于从计算机到通信到消费品电子的每个事物中, SMA 的分配技术已经经历一个戏剧性的进化,以保持步伐和提供与复杂的、高产量的 SMT 生产工艺的兼容性。和与任何复杂制造环境一样,达到成功要依靠许多不同因素的相互关系和每个单独的工序有效地啮合到一个集成的生产过程中去。

在这样一个“完整生产”的概念中,真正有效的 SMA 分配工艺的利用必须前摄地 (proactively) 把下列关键因素考虑进去:

- 持续的产出和生产力

- 精度、持续性和可重复性

- 材料管理问题

- 总的工艺稳定和适应性

- 资产所有权的总成本

SMA 分配的选择

SMA 分配通常可分组为两个主要类别:

- 大量分配 (mass dispensing) ,如针转移法 (pin-transfer) 和丝印 (screen-printing)

- 选择性分配,如针滴 (needle-based) 或喷射 (jet-based) 分配技术

分配可以分类成两种技术:

- 接触式 (contact-based) ,分配装置实际上接触板

- 非接触式 (noncontact) ,如喷射,避免与板的物理接触

针转移 (pin-transfer) 法 使用专用的工具和一列针,它专门设计来配合所要求的滴涂到印刷电路板 (PCB) 或基板 (substrate) 的胶点图案。这个针的排列浸入一个开放的胶剂托盘,将针湿润到预计数量,然后针向下接触板来转移胶剂。

丝印 (screen printing) 使用一个模板 (stencil) 或网板,其孔专门设计来配合 PCB 或基板所要求的胶点图案。在涂敷胶剂时,模板定位在板上,一个刮刀 (squeegee) 将胶剂波浪抹过模板,迫使胶剂通过孔,到达板上。

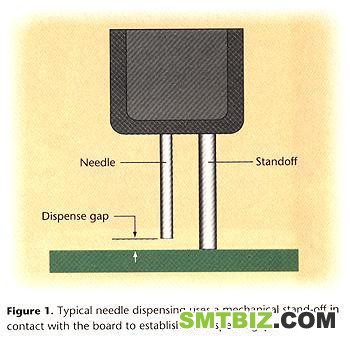

针嘴选择性滴胶技术 在过去十年已经是大多数 SMA 分配应用的首选方法。它们提供把分配工艺适应不同板设计的灵活性,在每一次一个装配修改或引入的时候,不要制造象针排列或模板这样的新的固定模具。在针嘴滴胶中,精密的运动系统把针嘴移动到一个位置。然后针嘴定位在基板之上,通常通过使用一个物理间隙机构来达到正确的滴胶高度。使用其中一种得到证实的技术来滴出受控数量的胶剂,如时间 / 压力阀、螺旋泵 (auger pump) 或正向位置泵 ( 图一 ) 。

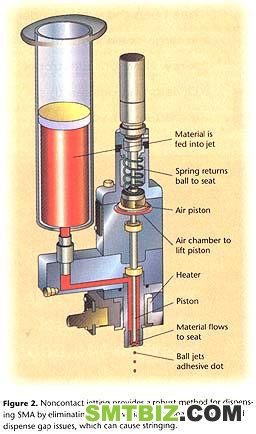

非接触喷射滴胶 (jet-dispensing) 代表用于生产的 SMA 分配技术的最新突破。喷射技术通过消除垂直运动和滴胶头与板之间的物理接触,给选择性滴胶增加新的效率。不是为每个滴胶动作向下接触基板,喷射滴胶头以一致的高度在板上方飞行,在每个要求的位置喷射精确的胶量。除了通过消除不必要的运动而允许更高的滴胶速度,喷射方法也提供对不同板设计的更高适应性的优势,因为它们消除了大量分配技术的模具要求和针嘴滴胶的物理向下接触要求。

虽然 SMA 分配技术的进化已经将重点放在通过更快和更灵活的能力,但是上面描述的每一种方法都有特殊的优点和平衡点。当设计整个 SMT 生产工艺时,这些应该纳入考虑之中。

持续产出和生产率考虑

大量分配技术,如针转移和丝印,通常代表最快的方法,因为它们可以一次过将材料涂敷到整个 PCB 。可是,当考虑“持续的产出”这个因素时,大量分配技术可能出现许多应该考虑的问题。因为对每个装配必须使用一个专门模具 ( 针排列或印刷模板 ) ,群移法 (mass transfer method) 可能要求更多的时间在准备和转换过程中,因此在高混合的生产环境中影响整体产出。另外,盘查、储存和清洁每个装配的单个模具可能要求很多生产人员时间,影响整体的生产率。任何随后的板布局的更改都可能要求时间延误,用于制作一个全新的模板给丝印机,或者改变针转移系统的硬件模具。

另一方面,选择性分配技术以固有的较低的原速度运行,但可提供更好的整体持续产出和生产率,由于更大的灵活性和适应性优点。因为选择性滴胶系统转换通过可以通过调用不同的软件程序来完成,所以持续整体的产出大大提高,特 别是在今天的动态、高混合环境中。尽管如此,选择性滴胶的主要局限继续是在每个位置准确定位针嘴和在滴胶期间驻留所要求的时间。一些针嘴滴胶系统企图克服这些局限,它们是通过将多个针嘴成套排列在一起,同时对多个位置涂胶。可是,有效地同步多个头的成本与复杂性的增加经常要求其它的妥协,可能偏离任何潜在的生产率优势。

喷射滴胶的出现,作为一个稳健的、生产上证明的工艺,已经给 SMT 生产线的设计者和工艺工程师一个另外选择,将最佳的工艺灵活性与新的、更高水平的可持续产出相结合。喷射滴胶使用一个死循环的、正向关闭活塞来准确地从一致的板上 1~ 3.5mm 高度射出精确控制数量的胶剂到基板上。因为喷射器的弹簧驱动的球与座机构可以实现 12~15 毫秒的每个射点周期率,并且没有用于在 Z 轴上移动头的时间,现代的喷射滴胶系统可以提供持续的产出率,从单可滴胶头可达每小时 50000 点。 ( 图二 )

准确性、持续性和可重复性

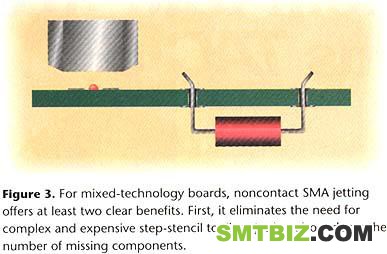

较高的产出水平只是如果工艺可充分控制得到准确性、持续性和可充分性的可接受水平才有用的。通常,大量分配技术可提供足够的结果,当考虑到其内在的局限性的时候。可是,这些内在局限可引起一些今天的更小与更密的 SMT 设计的问题。例如,当使用针转移法来对小于 1206 组件的焊盘滴胶时,持续一致的结果是很困难的。另外,将丝印工艺用于较小的胶点可能由于孔的阻塞而导致清洁与维护的要求增加。在组件已经插件到板上之后使用模板印刷,可以使用昂贵的台阶式模板 (step-stencil) 设计来完成,要求上游工序的良好工艺控制。

针嘴选择性滴胶技术提供较宽范围的能力,达到对各种胶点大小的持续的精度结果。可是,几个工艺参数必须考虑。这些参数包括针嘴直径、一致的滴胶高度、驻留时间和用于将胶通过针移动的技术类型。

用较老的时间 / 压力滴胶系统,在注射器内空气累积可导致胶点大小的变化,因为空气压缩率与液体不同。因此,均匀的空气脉冲可得到不同的滴胶量,从满注射器到一半或将近空注射器。螺旋泵提供较高可充分性水平。当螺旋泵的螺杆转动,它迫使一定数量的液体沿螺纹而下,从针嘴出来。可是,螺旋泵还可能由于液体黏度的变化而遭受精度的变化。喷射滴胶消除了针嘴,使用一个正向关闭的球与座的活塞机构,因此减少许多可能影响时间 / 压力和螺旋滴胶的变量。

不管泵技术,针嘴系统的准确的、可重复的、好质量的胶点基本上决定于维持一致的滴胶高度和均匀的湿润 / 驻留时间。正如前面所描述的,这要求仔细的 Z 轴运动的运用和向下接触板的物理间隙。另外,它需要维持对板的弯曲因素和向下接触点的相对紧的控制,因为基板缺乏共面性或者针嘴落在迹线、焊盘或组件上可能失去滴胶高度的均匀性。另一个与针嘴系统有关的质量问题是如果滴胶头运动或驻留时间不精确控制,胶从针嘴“拉线”的倾向。这种拉线可造成质量差、不均匀的胶点,不能将组件固定在准确的位置,以获得一致的焊点。

材料管理问题

虽然有许多特性良好和充分证实的 SMA 配方可用于每一个分配技术类型,但在设计一个 SMA 分配工艺时,还有液体管理的问题要考虑。例如,针转移法通常要求特殊黏度特性的液体,以允许在转移到基板期间胶点拾取和悬挂在针上。对于所有大量分配方法的一个主要材料管理问题是胶剂在开放的托盘内和转移过程中对空气、湿度和温度的暴露,在可能导致液体污染、得到退化的生产结果。

在选择性滴胶中,关键的材料问题集中在滴胶过程对液体流变能力的敏感性。例如,由于时间 / 压力和螺旋泵技术是依靠黏性的,液体中任何粘性的变化都可重大地影响可重复性。现在的喷射滴胶头设计利用一个球与座的设计,它减少对黏度变化的敏感性。并且喷射器不要求机械的间隙,实际上消除了改变滴胶间隙的影响。

工艺适应性与稳定性

工艺适应性对于有效地支持今天的更短的产品寿命周期、动态变化的产品设计和高混合生产环境变得非常重要。同时,这种灵活性不能以妥协工艺稳定性作为代价。现代 SMT 生产线必须迅速适应各种产品变化,不牺牲产出与生产率。

对于大多数生产环境,选择性滴胶工艺提供数据驱动的优点。这使得可以迅速的滴胶程序开发和在相同机器上运行不同装配的快速转换。

选择性滴胶提供对生产顺序的改善的灵活性,因为它可以用于已装或没装组件的板。选择性滴胶也与那些要求其它材料如锡膏在滴胶步骤之前应用的工艺兼容。相反,丝印或针转移法通过只能在板没有装零件的时候使用,因此迫使所有生产工序适应这个滴胶工序,而不能反过来。由于对生产灵活性的逐步上升的要求,选择性滴胶已经成为大多数 SMT 应用的选择,这些应用需要对已经预印锡膏的、已装部分组件的板滴胶,或者高混合生产环境,固定模具的约束变得不实际 ( 图三 ) 。

在选择性滴胶工艺中,接触与非接触技术之间的选择可影响工艺可适应性的程度。例如,用针嘴系统达到较大的胶点可能要求在每个位置上较长的驻留时间或较大直径针嘴的使用。在一些情况中,一个装配将要求用不同的针嘴滴过多次。另一方面,因为非接触喷射滴胶系统不依靠滴胶间隙、和湿润与驻留时间,它可通过迅速在相同位置射出多点来达到大范围的胶点大小。这个工艺实现最佳的胶点灵活性,而对整个产出影响最小。

另一个滴胶工艺适应性测量是该工艺一旦放在生产场合将“减低”多少。这就是说,一个特殊性能一旦在现实的生产环境中进行测量,它会从基于理想条件的、由设备制造商所说的规格上下降多少。对于滴胶,速度 ( 每小时点数或组件数 ) 可下降多达 30% 。可是,喷射滴胶的下降少于 15% ,由于喷射的不接触特性。

拥有设备的总成本

最终,任何生产设备投资的实际价值可最好地通常测量其现实的优势来评估,如产出与质量,比较购买、调用和维护该系统的资产所有的总成本。对系统的初始成本,设定程序和任何要求的工具都必须与将新装配带上线有关的随后的工具或变化的成本进行平衡。

也必须考虑处理工艺变化或纠正质量问题的成本。例如,一个简单的时间 / 压力系统可能便宜和容易清洗。可是,这个表面上的节省随着长期的运行烟消云散,如果系统不能在持续的生产条件下、以最少的操作员帮助时间来提供持续的胶点质量。结果可能是,螺旋泵或喷射泵通过产生对大范围的液体特性和各种装配的更加持续的结果,本身可以很快地支付那部分额外投资。

在设备购买中另一个关键考虑是适应不可见未来要求的能力,不管是来自新产品设计的形式、更高产量还是更紧的质量要求。最终,资产所有的成本 (cost-of-ownership) 方程式必须平衡系统投资与对今天和明天的特殊应用要求。一方面,针转移或丝印系统可能是对成熟的、高产量的、未来变化很小的生产工艺是最低成本的解决方案。另一方面,对于处理高混合生产和动态变化的产品设计,新一代非接触式喷射滴胶系统的更宽的工艺窗口和固有的适应性对于长期运行一般可以认为是最佳的选择。

结论

为一个特殊应用选择最佳 SMA 分配工艺的关键是评估使用整体生产概念的要求,而不是集中在整体工艺的某个部分。产出、生产率、持续性、准确性、可重复性、稳定性、可适应性和资产所有总成本在评估任何工艺时都是必须考虑的因素。给每个因素的分量是通过把工艺作为整体评估来考虑的。例如,如果分配要求是对一个成熟的、很少版本变化的非常确定的产品,大量分配可能是最佳的解决方案。

另一方面,如果生产工艺是动态的和处于一个经常变动的状态,评估最新的喷射技术将是重要的。非接触喷射的内在优势提供在各种组件类型大小上选择性地滴胶的最快速的方法,同时提供最低的降级水平和复杂性最小的维护。通过使用整体生产概念,可以证明非接触 SMA 滴胶喷射泵提供以个稳定的、适应性强的工艺方法,最佳的资产所有成本、可以满足现在与将来的要求。