据统计发现,电子设备出现的故障中有很大一部份是由于焊点接触不良而造成的,尤其是行动式设备,因此焊点可靠性一直是工程技术人员所关注的问题。随着新型器件不断出现,在应用之前更需要对其焊接可靠性进行详细评估。本文以行动电话所应用的 BGA/CSP 器件为例,分析温度循环和跌落冲击对焊点可靠性所造成的各种影响。

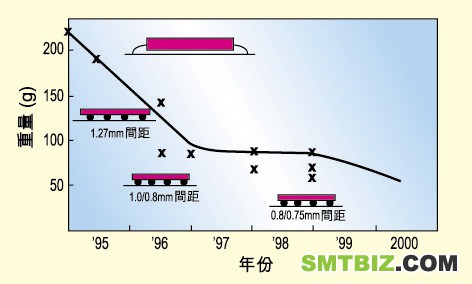

近几年来,行动电话体积迅速变小,重量也越来越轻。为进一步降低重量,技术人员又开发出多种高性能多功能组件以减少零配件的数量,并同时不断提高电路板的密度 ( 图 1) 。

造成重量减轻的一个主要原因是微型器件封装结构的广泛采用,如球栅格数组 (BGA) 或芯片级封装 (CSP) 等。这类器件在应用之前,技术人员已针对其焊点进行了温度循环测试及材料和结构等方面的多项研究,以确保焊点应具有较高的可靠性。

BGA/CSP 焊点结构

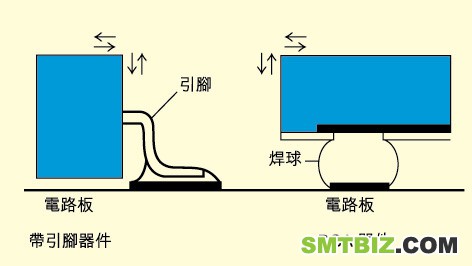

BGA 和 CSP 能有效地减小电路板面积,但在焊点可靠性方面却存在一些问题,其根源来自于焊点的结构。图 2 是一个普通四方扁平 L 引脚封装 (QFP) 与 BGA 封装的焊点结构比较情况。

QFP 可以吸收大部份因温度变化造成的张力或因其引脚变形产生的应力,而 BGA/CSP 器件的应力则都集中在焊球上,因此可能会使焊点或电路板裂开而降低可靠性。对 BGA/CSP 焊点而言,跌落冲击在短时间产生的应力比由于温度变化而产生的长期应力所造成的危害更大。

我们在电路板上安装了好几种 BGA/CSP 封装器件,同时进行温度循环测试和跌落测试,大部份器件都能通过温度循环测试,但很多却无法通过跌落测试,出现问题的地方有的在器件上 , 有的在电路板上。

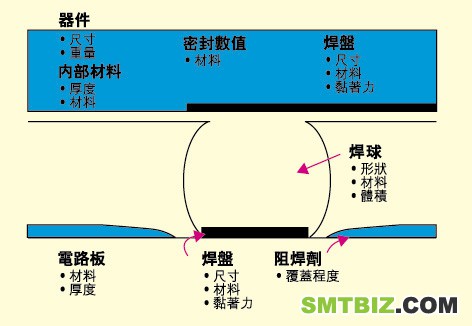

图 3 显示了可能会影响焊点结构和可靠性的几个因素,其中下列因素主要与 BGA/CSP 焊点有关:

- 封装和电路板焊盘表面类型 ( 镍 / 锡镀层 )

- 焊盘黏着力大小

- 零配件材料

- 焊球及焊点形状

本文主要介绍以焊球形状、封装结构、电路板焊盘和阻焊剂尺寸等为参数变量进行可靠性评估所得到的结论。

跌落测试

很难测量到跌落冲击过程中焊点受到的实际冲力有多大,这是可靠性评估的课题,所以将装有器件的电路板顺着器件面向下跌落后,要采用数值分析的方法才能说明 BGA/CSP 焊球和电路板受到的冲击力。

数值分析表明焊球和电路板的受力情况几乎完全一样,根据分析结果,试验人员在测量应力的同时,对装有 BGA/CSP 器件的电路板跌落测试进行了调整。试验时将普通行动电话从 1.5 公尺 的高处落下 ( 这也是多数电话能保证正常工作的跌落高度 ) ,然后测量电路板上受到的压力。

在实物跌落测试中,压力大小因型号、螺孔位置和组件布局不同而有很大差别。由于电路板在生产阶段未装入机壳之前,同样可能会受到这种跌落冲击,因此也对裸板进行了跌落测试。虽然此时测试样品受到的最大冲击力随跌落高度和样品重量而变化,但它却显示出比装在机壳内时所承受的冲力更大。该测试中的跌落高度设为 1 公尺 ,以模拟从工厂生产在线落下来的情形。

测试时在电路板和器件之间设计了一个雏菊链,当菊链的阻抗出现 10% 以上波动时,测试样品将被判定为失效。

焊球形状

从结果可看出,作温度循环测试时沙漏形焊球比柱形焊球的可靠性更高,试验人员在跌落测试中用数值分析也证实了这种现象。

两种形状焊球采用同等焊锡量,电路板和器件的焊盘尺寸也相同,只是焊球的高度不同,然后在这样的条件下计算从 1 公尺 的高度落下时焊球所受到的压力。

试验显示,焊球在此过程中受到挤压的时间只有 1 微秒,不管是什么样的力,沙漏形焊球受力情况都要小于柱形焊球,因而可以更有效地抵抗跌落的冲击,缓解应力,提高焊点可靠性。但是沙漏形焊球还没有在产品上获得应用,主要是因为在回流焊过程中其它器件焊接时沙漏形焊球不容易成形。

器件封装结构

试验测试了三种封装结构, A 型封装将裸芯片黏焊在一个内部多层板上, B 型封装将裸芯片黏焊在聚 亚胺板上,并用树脂密封, C 型封装则在聚 亚胺板和芯片间增加了一层人造橡胶。结果发现封装 B 和 C 有很大差异,将试验样品从 1 公尺 高度扔下 20 次, B 型封装的 16 个样品中有 10 个失效,而 C 型封装的 13 个样品则无一失效。

试验时使用红色墨水来检查裂缝,墨水可以渗透到样品的细微裂纹中并将其染成红色,这样有问题就能很容易看到。失效的 B 型封装样品其裂缝靠近器件的焊盘,因此两者结果不同似乎是由于封装结构引起的。 C 型封装在硅芯片和聚 亚胺板间焊锡相连的地方加了一层杨氏系数为 0.9kgf/mm 2 的人造橡胶,这层人造橡胶能够缓冲器件封装和电路板之间由于跌落冲撞而产生的挤压力。

电路板设计

试验还测试了两种电路板,一种的阻焊剂和焊盘没有重迭,另一种阻焊剂则盖住了焊盘边缘 50um 的区域。

对装有 A 型封装的电路板进行检查后发现,大部份失效样品都属于阻焊剂和焊盘有重迭的电路板,所有样品的电路板和焊锡间都出现了裂缝。可能是因为普通阻焊剂盖住电路板焊盘之后的立体形状有很多优点才采用这种方式。如果焊盘表面镀镍 / 金或所作的处理不是很好时,焊点里的镍锡之间会形成易碎合金层,此时若阻焊剂过多 , 测试结果还要更糟。另外 , 如果电路板电性附着力很小时,普通阻焊剂更是会经常造成引脚从电路板上脱落。

对这些结果进行综合考虑后发现,普通阻焊剂对本次试验所用的电路板效果更好,可以保证为跌落冲击提供很好的保护,此外 , 焊盘表面处理方式和焊盘黏着力也应在实际设计中予以考虑。

底部填充处理

这次的试验也证明了抗跌落冲击可靠性因封装结构而异,当然,目前不可能把所有的 BGA/CSP 封装结构都改成 C 型。对于那些抗冲击性较差的封装,应该先设计出最适合的电路板,同时再采取另外的方法提高其可靠性。为确保从制造到使用各阶段都能保持较高的抗跌落冲击可靠性,我们决定对 BGA/CSP 封装进行底部树脂填充。

所实施的方案首先不能给生产增加很大工作量,因此先挑选开发出一些易于使用的材料作为备选,这些材料都能很轻易地渗入器件封装和电路板内,并可在低温下短时间内完全固化。

试验采用固化条件为 150 ℃ /10 分钟的环氧树脂 E 、 F 和硅树脂 G 。跌落测试结果显示,杨氏系数较高的环氧树脂比模数低的硅树脂能更有效地提高 BGA/CSP 封装抗跌落可靠性,另外,环氧树脂 E 和 F 的可靠性也不同,使用 F 的测试样品引脚会从电路板上脱落。

由于树脂 E 和 F 对电路板的黏着力不同,分别是 2.4kg /mm 2 和 1.7kg /mm 2 ,所以我们估计因树脂 F 对电路板黏着力不够而造成树脂从电路板上脱落,使得导电焊盘与电路板分离,因此用作底部填充的树脂必须要有较高的杨氏系数 , 并对电路板和器件都有较高黏着力。

从试验得出的数据还可看到,底部填充能够减轻受力大小并加快所受力的衰减过程。不过使用底部填充树脂后,它和电路板或器件封装之间的热膨胀系数 (CTE) 的巨大差异可能会降低其在温度循环测试中的可靠性。

于是我们进行温度循环测试,结果发现使用了底部填充树脂的 A 类封装仍然十分可靠,只有 C 型封装的可靠性降低了一点,不过这在应用中也可以忽略。我们在 300 次温度循环后对失效样品进行检查,发现 C 型封装的焊点出现有裂纹。

不过,现实中的行动电话使用了各种各样 BGA/CSP 封装,其黏附表面和热膨胀系数 ( 包括密封树脂 ) 完全不同,所以应该在对 BGA/CSP 封装和电路板材料的发展趋势作进一步研究的基础上,开发出符合要求的新型底部填充树脂。

结论

我们对行动电话中的 BGA/CSP 封装器件在跌落冲击下的焊点可靠性进行了评估,得出的结论为:

- 跌落对焊点造成的冲击力可以在电路板上测量得到。

- 焊点受到的跌落冲击力因封装结构而异。

- 底部填充可减轻电路板的受力情况。

- 用于底部填充的树脂应采用高杨氏系数和对电路板及器件封装有较强黏着力的树脂,同时还要考虑树脂与电路板和器件封装的膨胀系数。