本文介绍,随着表面可贴装先进封装的几何形状的减小,而产品包装密度的增加,与锡膏有关的问题作为缺陷的主要来源继续处在许多制造商的问题清单的最前面,并且混合着这样一个事实,即这些新组件的返工越来越难和昂贵。可是,综合的、三维 (3-D) 锡膏检查可以帮助消除锡膏缺陷和降低返工成本。

当人们想象自动光学或者表面贴装检查的时候,他们首先想到的经常是在 SMT 线尾部的检查。想象的是一部机器,可以检查焊点内的缺陷、误放或丢失的组件、组件值的错误、和其它各种可以在最终产品中了结的工艺问题。这种类型的检查可以防止缺陷性产品走出工厂,但是对改善产质量量的作用很小。一个更有效的方法是防止这些缺陷首先发生。 1

物体的形状

锡膏工艺还是 SMT 的脊椎骨。如果锡点机械上失效,那么产品最可能将在不久的未来完全失效。一个锡点强度的最可靠预报值之一就是其形状。焊点的正确形状,即弯液面 (meniscus) ,一般保证强度和应力释放的足够的横截面积。焊点形状的最好预测值之一是锡膏的量。如果焊盘上太少锡膏,那么它最可能将造成一个薄弱的焊点。另一方面,太多锡膏可能导致成形差的焊点和短路。

焊点检查的在线 (in-line) 工艺控制是通过将检查工具放在缺陷最经常发生的地方来完成的。两个最常见的应用是锡膏检查和组件贴装检查。在这些位置的适当的检查机器可提供各种好处。

在线工艺控制

首先,通过在通常发生的地方查找缺陷,在线检查可更容易地、以较低成本在回流炉阶段完成之前处理返工问题。例如,丝印 (screen) 差的锡膏可以从印刷电路板 (PCB) 上洗掉,板重新印刷。在线锡膏检查系统可以发现的其它常见缺陷包括桥接、锡膏不足或过多、和锡膏位置不正 ( 图一和二 ) 。在回流之前,误放或丢失组件也容易地纠正。在回流焊接之后,纠正这种缺陷危及损坏板或组件。在回流之后指出一个缺陷的真正原因是困难的。最常报告的线尾 (end of line) 装配缺陷是锡桥。虽然桥接经常是由于过量锡膏,但在回流之后很难肯定这个判断,因为其它因素如组件引脚或贴装可能出错。使用在程 (in-process) 锡膏检查可以消除焊锡缺陷作为问题的一个来源,并帮助澄清工艺中问题的其余原因。通过从过程中消除锡膏缺陷,问题的其余原因可以暴露和发现。

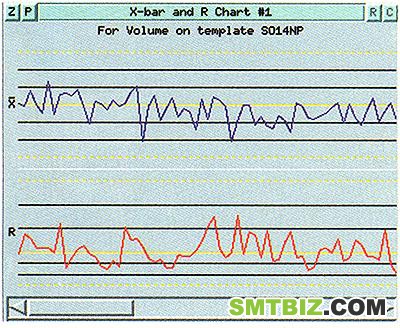

其次,一个好的在线检查工具不仅是将好的从坏的产品中分类出来。通过提供对重要参数的精确、可重复的测量,很容易地从一个自动系统获得有价值的过程控制 (process-control) 数据。这种数据提供给 SMT 装配工艺一个有价值的窗口。信息不仅包括从每块在建 (built) 板上的缺陷,而且它“看到”正常工艺变量和识别缺陷的原因。 X 轴 R 图表是经常推荐作为一个在锡膏印刷过程中查找异常变化的好方法。 ( 图三 )

第三,提供在线过程控制的检查工具可以用于加速过程的调整和帮助减少产品介入周期。 SMT 工艺的前沿 (leading edge) 不断变化,随着材料、组件和装配方法的引入,以减少成本和改进产品性能。因此,当装配工艺变化时,应该重新认证和检定,以保证高效率。在许多情况中,可以对现有的生产方法进行工艺研究,着眼于进一步改进效率。有了来自监测关键工艺步骤的在线检查工具的可靠数据,这种工程工作可更容易地进行。

重点放在变数

锡膏检查通常把重点放在那些是焊点质量的最佳预测值的变量上面:锡膏的量、高度、面积、位置和是否锡膏弄脏。为了精确测量锡膏的体积和高度,要求某种类型的 3-D 传感器。另一个要求是,该工具不仅完成通过 / 失效的检查,而且进行测量。反过来,测量应该满足精度与可重复性的要求,以使得该检查系统可胜任测量工艺。一个没有所要求精度的系统可能影响产品质量。使用不够稳定性、可重复性和精度的工具进行任何检查都将不是有效的,最可能将引起延误和减少产量。

更小的封装与间距

表面贴装组件 (SMD) 的两个发展也推动对锡膏检查的需求。

组件尺寸 。只有在最近几年内 0402 和 0201 无源 (passive) 组件的引入才在新设计中变得普遍起来。可是,随着其不断增长的应用,出现问题的机会继续增加。每一个尺寸减少都意味着必须正确地使用甚至更少的锡膏沈积 (deposit) ,在剩下的装配与运输期间将零件固定在板上。

芯片规模的封装技术 (CSP, chip scale package) 。 CSP 是数组类型的 (array-type) 组件,即其锡点是位于封装的下面,使得检查更加困难。因此,检查锡膏应用工艺步骤更为容易,以保证最终产品具有所要求的质量特征。另外, CSP 比其相应的高引脚数的组件更小。因此,焊盘尺寸更小,引脚间距更紧。由于这些原因, CSP 已经是有关其在表面贴装应用中可靠性的几个研究的目标。它们再次肯定焊接点的可靠性是关键的,如果产品要满足与 QFP(quad flat pack) 和球栅数组 (BGA) 封装有关的可靠性。

这意味着对先进封装的锡膏印刷是更加困难的。模板 (stencil) 上的更小开孔意味着用来将组件附着到 PCB 的每个孔的锡膏量越少。并且随着间距和焊盘尺寸的缩小,开孔的面积减少比其孔壁面积快得多。这增加了在印刷期间锡膏黏附到模板而不干净地释放到板上的倾向。监测锡膏印刷工艺过程也变得更加困难,由于沈积的尺寸减少加上其在 PCB 上的数量增加。

返工成本

证明任何的在线检查工具的通过方法是估计有和没有这个能力时的生产成本。除了检查系统外,它包括编程、维护的成本和监测的结果。它也要求对涉及产生和修理缺陷产品的成本估算。在较新和较小的封装类型情况中,更紧密的工作区域和更高的精度将要求用于返工,返工经常必须在更脆弱的板和组件上进行。结果,在某些产品的情况中,将达到得失平衡的点,也许报废缺陷板更合算,装配另外的而不是企图去返工。当出现有底部灌充材料的 CSP 的时候,情况更是如此。

随着返工变得更加困难和在某些情况不可行,剩下的唯一选择可能是接受增加的成本或改进第一次通过合格率 (FPY, first-pass yield) 。如果制造商选择后者,只有改进对缺陷最多数量有关的工艺步骤才有意义,即,最常见的是,锡膏印刷工艺 2 。当相同的问题在下个工艺步骤之前发生时,纠正的成本通常可以减少 10 倍或更多 3 。

可靠性

可靠性是所有产品的一个重要考虑,但对医疗、汽车、手提通信和携带型计算机,可靠性有全新的重要性。许多这类产品必须可靠地工作,甚至当遭受到温度极端或机械冲击和振动时。因此焊接点的完整性无疑是窄小系统的重要考虑。虽然 CSP 和 0201 最终将在各种产品中找到其位置,但它们最近的使用将是手提通信和便携计算产品,其中更小的尺寸是迫切的。

锡膏的量在所有焊接点的可靠性中起关键的作用。最近的研究已经显示,对于 CSP ,锡膏量 ( 太多或太少 ) 是长期锡点完整性的关键 4 。一个可以测量锡膏体积的在线锡膏检查系统可用于生产期间跟踪这个参数。还有,现在的许多检查系统结合使用统计过程控制 (SPC, statistical process control) 工具,帮助工程师找到工艺趋势,和在生产出不合规格的零件之前采取纠正行动。

结论

对于在今天的 SMT 制造中通常所见的高生产量,在线锡膏检查可得到有吸引力的收获。除了较低的返工成本外,一个可以在印刷锡膏的时候检查每块板的系统优势变得重要。因为锡膏印刷工艺内来难以控制,常见的不仅是随机的而且是系统的缺陷,其中许多连续产生缺陷的板可能通过。在这种情况中,所产生缺陷板的数量可比那些确认为问题发生的板数量大许多倍。

在线锡膏检查提供比其它检查方法多的好处。这些包括实时分析工艺和模板印刷工序性能的能力。进一步, SPC 可帮助操作员看到其造成缺陷之前在工艺中的趋势。如果缺陷产生,它们在昂贵的返工或报废要求之前就被发现。最后,自动锡膏检查可帮助改进 FPY 和减少返工成本。