SMT 的特点

- 组装密度高、电子产品体积小、重量轻,贴片组件的体积和重量只有传统插装组件的 1/10 左右,一般采用 SMT 之后,电子产品体积缩小 40%~60% ,重量减轻 60%~80% 。

- 可靠性高、抗振能力强。焊点缺陷率低。

- 高频特性好。减少了电磁和射频干扰。

- 易于实现自动化,提高生产效率。

- 降低成本达 30%~50% 。节省材料、能源、设备、人力、时间等,

为什么要用表面贴装技术 (SMT) ?

- 电子产品追求小型化,以前使用的穿孔插件组件已无法缩小

- 电子产品功能更完整,所采用的集成电路 (IC) 已无穿孔组件,特别是大规模、高集成 IC ,不得不采用表面贴片组件,

- 产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力

- 电子组件的发展,集成电路 (IC) 的开发,半导体材料的多元应用

- 电子科技革命势在必行,追逐国际潮流

为什么在表面贴装技术中应用免清洗流程?

- 生产过程中产品清洗后排出的废水,带来水质、大地以至动植物的污染。

- 除了水清洗外,应用含有氯氟氢的有机溶剂 (CFC&HCFC) 作清洗,亦对空气、大气层进行污染、破坏。

- 清洗剂残留在机板上带来腐蚀现象,严重影响产质量素。

- 减低清洗工序操作及机器保养成本。

- 免清洗可减少组板 (PCBA) 在移动与清洗过程中造成的伤害。

- 仍有部分组件不堪清洗。

- 助焊剂残留量已受控制,能配合产品外观要求使用,避免目视检查清洁状态的问题。

- 残留的助焊剂已不断改良其电气性能,以避免成品产生漏电,导致任何伤害。

- 免洗流程已通过国际上多项安全测试,证明助焊剂中的化学物质是稳定的、无腐蚀性的。

回流焊缺陷分析:

- 锡珠 (Solder Balls) :原因: 1 、丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏 PCB 。 2 、锡膏在氧化环境中暴露过多、吸空气中水份太多。 3 、加热不精确,太慢并不均匀。 4 、加热速率太快并预热区间太长。 5 、锡膏干得太快。 6 、助焊剂活性不够。 7 、太多颗粒小的锡粉。 8 、回流过程中助焊剂挥发性不适当。锡球的工艺认可标准是:当焊盘或印制导线的之间距离为 0.13mm 时,锡珠直径不能超过 0.13mm ,或者在 600mm 平方范围内不能出现超过五个锡珠。

- 锡桥 (Bridging) :一般来说,造成锡桥的因素就是由于锡膏太稀,包括 锡膏内金属或固体含量低、摇溶性低、锡膏容易榨开,锡膏颗粒太大、助焊剂表面张力太小。焊盘上太多锡膏,回流温度峰值太高等。

- 开路 (Open) :原因: 1 、锡膏量不够。 2 、组件引脚的共面性不够。 3 、锡湿不够 ( 不够熔化、流动性不好 ) ,锡膏太稀引起锡流失。 4 、引脚吸锡 ( 象灯芯草一样 ) 或附近有联机孔。引脚的共面性对密间距和超密间距引脚组件特别重要,一个解决方法是在焊盘上预先上锡。引脚吸锡可以通过放慢加热速度和底面加热多、上面加热少来防止。也可以用一种浸湿速度较慢、活性温度高的助焊剂或者用一种 Sn/Pb 不同比例的阻滞熔化的锡膏来减少引脚吸锡。

SMT 有关的技术组成

- 电子组件、集成电路的设计制造技术

- 电子产品的电路设计技术

- 电路板的制造技术

- 自动贴装设备的设计制造技术

- 电路装配制造工艺技术

- 装配制造中使用的辅助材料的开发生产技术

滴胶机

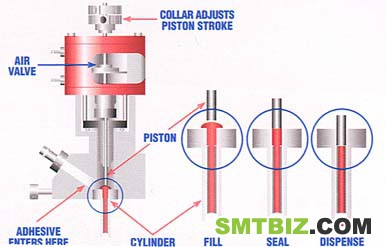

- 活塞式滴胶泵 :

- 工作原理:压缩空气送入胶瓶 ( 注射器 ) ,将胶压进与活塞室相连的进给管中,当活塞处于上冲程时,活塞室中填满胶,当活塞向下推进滴胶针头时,胶从针嘴压出。滴出的胶量由活塞下冲的距离决定,可以手工调节,也可以在软件中控制。

- 特点:高速度、对胶剂粘度的低灵敏度。

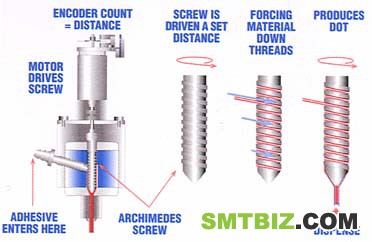

- 阿基米得式滴胶泵 :

- 工作原理:压缩空气送入胶瓶 ( 注射器 ) ,将胶压进进给管中,胶流经以固定时间、特定速度旋转的螺杆。螺杆的旋转在胶剂上形成剪切力,使胶剂沿螺纹流下,螺杆的旋转在胶剂上不断加压,使其从滴胶针嘴流出。

- 特点:具有胶点点径无固定限制的灵活性。可通过软件进行调整。但是滴大胶点时,螺杆旋转时间长,会降低整台机器的产量。另外,胶剂的粘度和流动特性会影响其稳定性。

- 无接触式滴胶泵:

- 工作原理:压缩空气送入胶瓶 ( 注射器 ) ,将胶压进与活塞室相连的进给管中,在此加热,温度受控制,以达到最佳的始终如一的粘性。使用一个球座结构,胶剂填充由于球从座中缩回留下的空缺。当球回来时,由于加速产生的力量断开胶剂流,使其从滴胶针嘴喷射出,滴到板上形成胶点。

- 特点: 1) 、消除了传统方法产生的胶点拉尾。 2) 、没有滴胶针的磨损和与其它零件干涉的问题。 3) 、无针嘴损坏。 4) 、无由于基板弯曲和被针嘴损害的报废

贴片机:

- 拱架型 (Gantry) :

- 组件送料器、基板 (PCB) 是固定的,贴片头 ( 安装多个真空吸料嘴 ) 在送料器与基板之间来回移动,将组件从送料器取出,经过对组件位置与方向的调整,然后贴放于基板上。由于贴片头是安装于拱架型的 X/Y 坐标移动横梁上,所以得名。

- 对组件位置与方向的调整方法: 1) 、机械对中调整位置、吸嘴旋转调整方向,这种方法能达到的精度有限,较晚的机型已再不采用。 2) 、激光识别、 X/Y 坐标系统调整位置、吸嘴旋转调整方向,这种方法可实现飞行过程中的识别,但不能用于球栅列陈组件 BGA 。 3) 、相机识别、 X/Y 坐标系统调整位置、吸嘴旋转调整方向,一般相机固定,贴片头飞行划过相机上空,进行成像识别,比激光识别耽误一点时间,但可识别任何组件,也有实现飞行过程中的识别的相机识别系统,机械结构方面有其它牺牲。

- 这种形式由于贴片头来回移动的距离长,所以速度受到限制。现在一般采用多个真空吸料嘴同时取料 ( 多达上十个 ) 和采用双梁系统来提高速度,即一个梁上的贴片头在取料的同时,另一个梁上的贴片头贴放组件,速度几乎比单梁系统快一倍。但是实际应用中,同时取料的条件较难达到,而且不同类型的组件需要换用不同的真空吸料嘴,换吸料嘴有时间上的延误。

- 这类机型的优势在于:系统结构简单,可实现高精度,适于各种大小、形状的组件,甚至异型组件,送料器有带状、管状、托盘形式。适于中小批量生产,也可多台机组合用于大批量生产。

- 转塔型 (Turret) :

- 组件送料器放于一个单坐标移动的料车上,基板 (PCB) 放于一个 X/Y 坐标系统移动的工作台上,贴片头安装在一个转塔上,工作时,料车将组件送料器移动到取料位置,贴片头上的真空吸料嘴在取料位置取组件,经转塔转动到贴片位置 ( 与取料位置成 180 度 ) ,在转动过程中经过对组件位置与方向的调整,将组件贴放于基板上。

- 对组件位置与方向的调整方法: 1) 、机械对中调整位置、吸嘴旋转调整方向,这种方法能达到的精度有限,较晚的机型已再不采用。 2) 、相机识别、 X/Y 坐标系统调整位置、吸嘴自旋转调整方向,相机固定,贴片头飞行划过相机上空,进行成像识别。

- 一般,转塔上安装有十几到二十几个贴片头,每个贴片头上安装 2~4 个真空吸嘴 ( 较早机型 ) 至 5~6 个真空吸嘴 ( 现在机型 ) 。由于转塔的特点,将动作细微化,选换吸嘴、送料器移动到位、取组件、组件识别、角度调整、工作台移动 ( 包含位置调整 ) 、贴放组件等动作都可以在同一时间周期内完成,所以实现真正意义上的高速度。目前最快的时间周期达到 0.08~0.10 秒钟一片组件。