高效率的 0201 工艺特征

By Danial F. Baldwin, Paul N. Houston, Brian J. Lewis and Brian A. Smith

最近的研究找到了影响 0201 组件装配工艺缺陷数量的变量 ... 。虽然目前大多数公司还没有达到 0201 这一工艺水平,但是本文所使用的研究方法和得到的研究结果值得我们学习和借鉴,以便更好地做好我们的 1206 、 0805 、 0603 、 0402...

在过去几年中,消费品电子工业已经明显地出现迅猛的增长,这是因为越来越多的人佩带手机、传呼机和个人电子辅助用品。有趋势显示,每年所贴装的无源组件的数量在迅速增加,而组件尺寸在稳步地减小。将产品变得越来越小、越快和越便宜的需求,推动着对提高小型化技术研究的永无止境的需求。大多数消费品电子制造商正在将 0201 组件使用到其最新的设计中去,在不久的将来,其它工业也将采取这一技术。

因此,将超小型无源组件的装配与工艺特征化是理所当然的。我们需要研究来定义焊盘的设计和印刷、贴装与回流工艺窗口,以满足取得 0201 无源组件的较高第一次通过合格率和较高产出的需求。最近进行了一个 0201 组件的高速装配研究,对每一个工艺步骤进行了调查研究。研究的目标是要为高速的 0201 装配开发一个初始的工艺特征,特别是工艺限制与变量。

试验的准备

对应于锡膏印刷、组件贴装和回流焊接,进行了三套主要的试验。为了理解每个工艺步骤最整个 0201 装配工艺的影响,我们进行检查了每个工艺步骤。在工艺顺序方面,只改变研究下的工艺步骤的变量,而其它工艺参数保持不变。我们设计了一个试验载体 ( 图一 ) ,提供如下数据:

图一、试验载体

- 0201 到 0201 的间距:焊盘边沿到边沿的距离按 4, 5, 6, 8, 10 和 12 mil( 千分之一英寸 ) 变化

- 焊盘尺寸的影响,标称焊盘尺寸为 12x13mil 的矩形焊盘、中心到中心间距为 22mil 。标称焊盘变化为± 10% 、 20% 和 30% 。

- 组件方向,在单元 A 、 B 、 C 和 D 中,研究的组件方向为 0° 和 90° 。 E 和 F 单元研究± 45° 角度对 0201 工艺的影响。

- 单元 1 至 6 研究 0201 与其它无源组件包括 0402 、 0603 、 0805 和 1206 之间的相互影响。这些分块用来决定 0201 组件对其他较大的无源组件的大致影响,它可影响印刷、贴装和回流焊接 ( 散热 ) 。这里,焊盘对焊盘间距为本 4 、 5 、 6 、 8 、 10 和 12mil 。另外, 0201 焊盘尺寸在这六个单元上变化。

测试载体含有 6,552 个 0201 、 420 个 0402 、 252 个 0603 、 252 个 0805 、 252 个 1206 ,总共 7,728 个无源组件。基板是标准的 FR-4 环氧树脂板,厚度 1.57mm 。迹线的金属喷镀由铜、无电解镍和浸金所组成。所有测试板使用相同的装配设备装配:一部模板印刷机、一部高速组件贴装机、和一台七温区对流回流焊接炉。

模板印刷试验

为了表现对 0201 无源组件印刷的特征,我们使用了一个试验设计方法 (DOE, design for experiment) ,试验了印刷工艺的几个变数:锡膏的目数、刮刀的类型、模板的分开速度、和印刷之间模板上锡膏滞留时间。这个 DOE 是设计用来决定是否这些因素会影响 0201 装配的印刷工艺。度量标准是印刷缺陷的数量和锡膏厚度的测量。结果是基于 95% 的可信度区间,从统计分析上决定重要因素。印刷缺陷定义为在印刷后没有任何锡膏的空焊盘以及锡桥。

对于这个印刷试验,模板厚度为 125 微米, 100% 的开孔率,商业使用的免洗锡膏。印刷机的设定是基于锡膏制造商的推荐值,在推荐范围的中间。

模板印刷的试验结果

表一列出只检查印刷影响的试验。使用了三个度量标准来评估每个试验条件。第一个度量标准是平均锡膏印刷高度。使用一部激光轮廓测定仪从四个象限测量 16 个资料。

|

表一、第一个模板印刷试验的试验设计 |

||||

|

试验编号 |

锡膏类型 |

刮刀类型 |

锡膏滞留时间 ( 分钟 ) |

分开速度 (cm/s) |

|

1 |

III |

金属 |

0.5 |

0.05 |

|

2 |

III |

金属 |

10 |

0.13 |

|

3 |

III |

聚合物 |

0.5 |

0.05 |

|

4 |

III |

聚合物 |

10 |

0.13 |

|

5 |

IV |

金属 |

10 |

0.05 |

|

6 |

IV |

金属 |

0.5 |

0.13 |

|

7 |

IV |

聚合物 |

0.5 |

0.05 |

|

8 |

IV |

聚合物 |

10 |

0.13 |

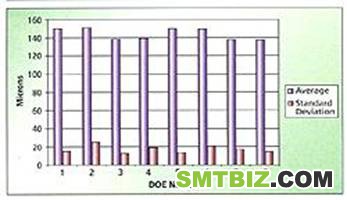

锡膏厚度的标准偏差用作第二个度量标准。图二显示来自八个试验的平均高度和高度标准偏差。

图二、从第一次模板印刷试验得到的印刷高度结果

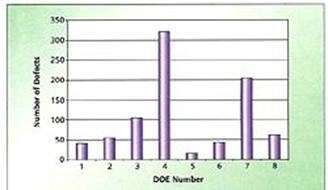

第三个度量标准是缺陷总数。用光学检查单元 1-6 和 A-D 的选择部分,记录缺陷数量。含有锡桥的焊盘和没有锡膏的焊盘被认为是缺陷 ( 图三 ) 。

图三、从第一次模板印刷试验得到的缺陷结果

基于这些度量标准和使用 95% 的可信度区间,在统计分析上唯一的重要的主要影响是刮刀类型。锡膏类型、分离速度和锡膏滞留时间有低于 85% 的可信度区间。

分离速度与擦拭频率试验

进行第二个更小的试验是要检查分离速度和擦拭频率的影响。调查模板擦拭频率,是由于它影响产量。因为模板擦拭大大增加模板印刷机的周期时间,所以在生产中应该避免或减少这个步骤。

进行这个试验是要决定是否对于 0201 装配必须做模板擦拭,以获得良好的印刷。另外还希望确定是否分离速度是一个重要因素,所以将它包括在本试验中。

使用 0.05 和 0.13cm/sec 的分离速度。对这两次运行,使用了 IV 类型的锡膏和金属刮刀,没有滞留时间。表二中列出试验 9 和 10 的结果。这些结果与试验 5 和 6( 来自表一 ) 比较,也是使用了 IV 型锡膏和金属刮刀。基于这些结果,模板擦拭频率是这个试验的唯一主要影响。

|

表二、第二次模板印刷试验结果 |

|||||

|

试验编号 |

分离速度 (cm/s) |

擦拭频率 |

平均 (mil) |

标准偏差 |

缺陷数 |

|

5 |

0.05 |

每次印刷 |

149.97 |

13.45 |

15 |

|

6 |

0.13 |

每次印刷 |

149.36 |

20.20 |

43 |

|

9 |

0.05 |

无 |

145.77 |

15.41 |

236 |

|

10 |

0.13 |

无 |

136.45 |

15.19 |

238 |

贴装试验

做一个试验来确定是否基准点形状或基准点定义方法对组件贴装有影响。基准点形状使用了圆形和十字形基准点,而基准点清晰度方面使用了阻焊与金属界定的基准点。这些试验的度量是使用视觉组件检查。用来评估每个试验条件的标准是 0201 组件的贴装精度。组件贴装在板上的四个象限内 ( 象限 4 、 19 、 25 和 40) 。这些象限是横穿电路板的,象限 4 和 25 使用 +30% 的焊盘尺寸 (17x19mil) ,而象限 19 和 40 使用标称焊盘尺寸 (12x13mil) 。组件贴装在水平与垂直两个方向。四百八十个 0201 组件贴装在每块板上,每个试验总共 1920 个组件。组件焊盘边沿到边沿的间隔范围从 5-12mil 。

在贴装试验中。最好的贴装发现在象限 4 ,逐渐地在板上向左偏移,很可能是由于在很大的试验载体上伸展的缘故。因此,贴装的最大偏移发生在象限 40 。当使用金属界定的十字型基准点时发生最坏的偏移,在象限 40 的组件几乎跨接焊盘。同时也注意到对于金属界定的圆形基准点比无任哪一种阻焊界定的基准点的偏移更大。

表三显示对于象限 40 的四个试验的平均的 X 和 Y 的偏移。基于这些结果,阻焊界定的基准点提供比金属界定的基准点更好的板上贴装精度。基准点的形状对组件的贴装精度没有大的影响。

|

表三、对象限 40 的贴装试验的平均试验偏差 |

||

|

基准点图案 |

平均 X 偏差 ( 微米 ) |

平均 Y 偏差 ( 微米 ) |

|

阻焊界定的圆 |

22 |

3 |

|

金属界定的十字 |

112 |

2 |

|

金属界定的圆 |

53 |

9 |

|

阻焊界定的十字 |

15 |

4 |

回流焊接试验

为了确定是否某些变量对 0201 回流焊接有影响,我们进行了另一个试验。研究的变量是保温时间、保温温度、液相线以上的时间和峰值温度。这些参数在一个要求九次不同反复的 DOE 中设定 ( 表四 ) 。所有变量都在锡膏供货商所提供的锡膏规格范围内。

|

表四、回流试验设计 |

||||

|

试验编号 |

保温时间 ( 秒 ) |

保温温度 (°C) |

液相以上时间 ( 秒 ) |

峰值温度 (°C) |

|

1 |

45-50 |

125-135 |

55-65 |

217-219 |

|

2 |

55-60 |

165-175 |

55-65 |

211-214 |

|

3 |

45-50 |

145-155 |

45-50 |

211-214 |

|

4 |

25-35 |

165-175 |

45-50 |

217-219 |

|

5 |

25-35 |

145-155 |

55-65 |

222-225 |

|

6 |

25-35 |

125-135 |

35-40 |

211-214 |

|

7 |

45-50 |

165-175 |

35-40 |

222-225 |

|

8 |

55-60 |

125-135 |

45-50 |

222-225 |

|

9 |

55-60 |

145-155 |

35-40 |

217-219 |

对这个试验,印刷和贴装工艺保持不变,而对回流温度曲线作改变。使用的印刷工艺与印刷试验中使用的相同,是本研究中找到的较好的变数。使用的贴装参数是与在贴装期间使用阻焊界定的圆形基准点相同的。使用了对锡桥和直立的视觉和 X 射线检查标准,对于统计上认为重要的因素要求 95% 或更高的可信度区间。

回流焊接试验结果

对于在表五中所列出的每一个试验,重复做三次,每次重复总共 564 个组件,或者每个试验 1692 个组件。在每一块测试板上,贴装了 396 个 0201 无源组件。这些组件贴装在 15x17mil 和 12x13mil 的焊盘上,以 6mil 和 10mil 的焊盘边沿对边沿的距离排列。除了 0201 组件之外, 168 个 0402 、 0603 、 0805 和 1206 也贴装,以决定一个产生可接受的 0201 组件的工艺会怎样影响较大的无源组件。

使用了三个标准来评估每个试验条件:焊点质量、组件竖立和锡桥。所有的试验条件都产生良好的焊接点,完全以细粒度湿润。

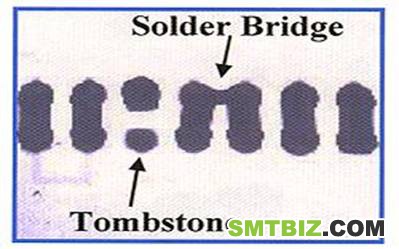

我们也检查了回流焊接的组件中缺陷的数量。确定的缺陷是锡桥和组件竖立。锡桥在两个相邻的焊接点连接到一起的时候发生,将组件短接在一起。这个缺陷很可能在以非常密的焊盘对焊盘间距贴装的组件上发生。

当一个组件脱离一个焊盘而立起的时候发生组件竖立 (tombstoning) 。组件竖立一般是由组件不均衡的湿润所造成的,或者当组件放在一个表面积大得多的焊盘上的时候。

所有这些缺陷都在 0201 组件上找到。可是,没有一个较大的组件出现组件竖立或锡桥,这显示使用的装配工艺对较大的组件并不是不利的。

图四、锡桥与组件竖立的 X 射线图像

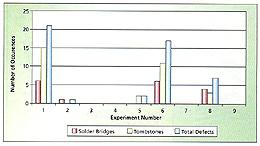

图四显示显示一个 X 射线图像,它包含锡桥和组件竖立。锡桥、组件竖立的数量和总的缺陷在表五中显示。图五描述每个试验发生的缺陷数量。

|

表五、回流焊接试验结果 |

|||||||

|

试验编号 |

贴装 0201 总数 |

锡桥 |

竖立 |

总缺陷 |

缺陷率 (%) |

其它组件缺陷 |

缺陷率 (DPM) |

|

1 |

1,188 |

6 |

15 |

21 |

1.77 |

0 |

17,677 |

|

2 |

1,188 |

1 |

0 |

1 |

0.08 |

0 |

842 |

|

3 |

1,188 |

0 |

0 |

0 |

0.00 |

0 |

0 |

|

4 |

1,188 |

0 |

0 |

0 |

0.00 |

0 |

0 |

|

5 |

1,188 |

0 |

2 |

2 |

0.17 |

0 |

1,684 |

|

6 |

1,188 |

6 |

11 |

17 |

1.43 |

0 |

14,310 |

|

7 |

1,188 |

0 |

0 |

0 |

0.00 |

0 |

0 |

|

8 |

1,188 |

4 |

3 |

7 |

0.59 |

0 |

5,892 |

|

9 |

1,188 |

0 |

0 |

0 |

0.00 |

0 |

0 |

图五、回流焊接试验结果

基于这些度量标准和使用 95% 的可信度区间,唯一在统计上重要的主要影响是保温温度,它具有大于 97% 的可信度区间。保温时间、液相线以上的时间和峰值温度具有的可信度区间小于 40% ,因此被认为是随机诱发的影响。保温温度的主要作用是在低保温温度和其它水平之间,因为在中等与高保温温度的结果之间存在的差别很小。

结论

从第一次模板印刷试验的数据显示,只有刮刀类型对锡膏高度和缺陷数量具有统计意义上的重要影响。如锡膏高度数据所显示的,在第 III 和 IV 类锡膏之间就锡膏数量而言存在很少甚至没有差别。虽然存在很少差别,我们选择了第 IV 类锡膏作进一步研究,因为在研究的这个阶段只检测大的模板开孔。

第二次印刷试验证实分离速度对锡膏高度和缺陷没有统计意义上的影响,但是擦拭频率有。锡膏缺陷的数量在这两次试验中比在用每一次印刷都擦拭模板的类似试验中要多得多。

从贴装试验的数据显示,只有用于定义基准点的方法对贴装精度有重要影响。阻焊界定的基准点 - 不管圆形还是十字形 - 都比金属界定的基准点达到更高的贴装精度。从回流焊接试验的数据显示,只有保温温度对焊接点质量和缺陷数量有重要影响。如缺陷数据所显示,在不同保温时间、液相线以上时间或峰值温度之间存在很少或没有差别。当使用低的保温温度时,缺陷数量大大增加。

本研究检验了某些变量对 0201 无源组件工艺的影响。研究发现诸如刮刀类型、模板擦拭频率和保温温度这些变量影响工艺缺陷的数量。还有,诸如锡膏滞留时间、液相线以上时间和峰值温度等变量对工艺缺陷数量有很小到没有影响。