先进封装器件的高速贴装

By 张兴隆

由于面形数组封装越来越重要,尤其是在汽车、电讯和计算机应用等领域,因此生产率成为讨论的焦点。管脚间距小于 0.4mm 、既是 0.5mm ,细间距 QFP 和 TSOP 封装的主要问题是生产率低。然而,由于面形数组封装的脚距不是很小 ( 例如,倒装芯片小于 200 μ m) ,回流焊之后, dmp 速率至少比传统的细间距技术好 10 倍。进一步,与同样间距的 QFP 和 TSOP 封装相比,考虑回流焊时的自动对位,其贴装精度要求要低的多。

另一个优点,特别是倒装芯片,印刷电路板的占用面积大大减少。面形数组封装还可以提供更好的电路性能。

因此,产业也在朝着面形数组封装的方向发展,最小间距为 0.5mm 的μ BGA 和芯片级封装 CSP(chip-scale package) 在不断地吸引人们注意,至少有 20 家跨国公司正在致力于这种系列封装结构的研究。在今后几年,预计裸芯片的消耗每年将增加 20% ,其中成长速度最快的将是倒装芯片,紧随其后的是应用在 COB( 板上直接贴装 ) 上的裸芯片。

预计倒装芯片的消耗将由 1996 年的 5 亿片增加到本世纪末的 25 亿片,而 TAB/TCP 消耗量则停滞不前、甚至出现负成长,如预计的那样,在 1995 年只有 7 亿左右。

贴装方法

贴装的要求不同,贴装的方法 (principle) 也不同。这些要求包括组件拾放能力、贴装力度、贴装精度、贴装速度和焊剂的流动性等。考虑贴装速度时,需要考虑的一个主要特性就是贴装精度。

拾取和贴装

贴装设备的贴装头越少,则贴装精度也越高。定位轴 x 、 y 和θ的精度影响整体的贴装精度,贴装头装在贴装机 x-y 平面的支撑架上,贴装头中最重要的是旋转轴,但也不要忽略 z 轴的移动精度。在高性能贴装系统中, z 轴的运动由一个微处理器控制,利用传感器对垂直移动距离和贴装力度进行控制。

贴装的一个主要优点就是精密贴装头可以在 x 、 y 平面自由运动,包括从格栅结构 (waffle) 盘上取料,以及在固定的仰视摄像机上对器件进行多项测量。

最先进的贴装系统在 x 、 y 轴上可以达到 4 sigma 、 20 μ m 的精度,主要的缺点是贴装速度低,通常低于 2000 cph ,这还不包括其它辅助动作,如倒装芯片涂焊剂等。

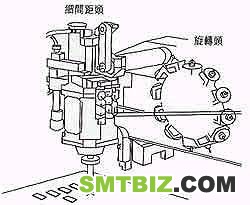

只有一个贴装头的简单贴装系统很快就要被淘汰,取而代之的是灵活的系统。这样的系统,支撑架上配备有高精度贴装头及多吸嘴旋转头 (revolver head)( 图 1) ,可以贴装大尺寸的 BGA 和 QFP 封装。旋转 ( 或称 shooter) 头可处理形状不规则的器件、细间距倒装芯片,以及管脚间距小至 0.5mm 的μ BGA/CSP 芯片。这种贴装方法称做“收集、拾取和贴装”。

图 1 :对细间距倒装芯片和其它器件,收集、拾取和贴装设备采用一个旋转头。

配有倒装芯片旋转头的高性能 SMD 贴装设备在市场上已经出现。它可以高速贴装倒装芯片和球栅直径为 125 μ m 、管脚间距大约为 200 μ m 的μ BGA 和 CSP 芯片。具有收集、拾取和贴装功能设备的贴装速度大约是 5000cph 。

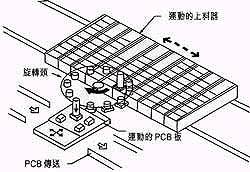

收集和贴装

在“收集和贴装”吸枪系统中 ( 图 3) ,两个旋转头都装在 x-y 支撑架上。而后,旋转头配有 6 或 12 个吸嘴,可以接触栅格盘上的任意位置。对于标准的 SMD 芯片,这个系统可在 4sigma( 包括 theta 偏差 ) 下达到 80 μ m 的贴装精度和 20,000pch 贴装速度。藉由改变系统的定位动态特性和球栅的寻找算法,对于面形数组封装,系统可在 4sigma 下达到 60 μ m 至 80 μ m 的贴装精度和高于 10,000pch 的贴装速度。

图 3 :在拾取和贴装系统,射枪头可以与栅格盘更换装置一同工作。

贴装精度

为了对不同的贴装设备有一个整体了解,你需要知道影响面形数组封装贴装精度的主要因素。球栅贴装精度 P\/\/ACC\/\/ 依赖于球栅合金的类型、球栅的数目和封装的重量等。

这三个因素是互相联系的,与同等间距 QFP 和 SOP 封装的 IC 相比,大多数面形数组封装的贴装精度要求较低。

注:插入方程

对没有阻焊膜的园形焊盘,允许的最大贴装偏差等于 PCB 焊盘的半径,贴装误差超过 PCB 焊盘半径时,球栅和 PCB 焊盘仍会有机械的接触。假定通常的 PCB 焊盘直径大致等于球栅的直径,对球栅直径为 0.3mm 、间距为 0.5mm 的μ BGA 和 CSP 封装的贴装精度要求为 0.15mm ;如果球栅直径为 100 μ m 、间距为 175 μ m ,则精度要求为 50 μ m 。

在带形球栅数组封装 (TBGA) 和重陶瓷球栅数组封装 (CBGA) 情况,自对准即使发生也很有限。因此,贴装的精度要求就高。

传统的芯片吸枪

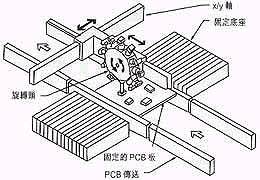

这样的系统带有一个水平旋转的转动头,同时从移动的送料器上拾取器件,并把它们贴装到运动着的 PCB 上 ( 图 2) 。

图 2 :传统的芯片射枪速度较快,由于 PCB 板的运动而使精度降低。

理论上,系统的贴装速度可以达到 40,000cph ,但具有下列限制: ‧ 芯片拾取不能超出器件摆放的栅格盘; ‧ 弹簧驱动的真空吸嘴在 z 轴上运动中不允许进行工时优化,或不能可靠地从传送带上拾取裸片 (die) ; ‧ 对大多数面形数组封装,贴装精度不能满足要求,典型值高于 4sigma 时的 10 μ m ; ‧ 不能实现为微型倒装芯片涂焊剂。

焊剂的应用

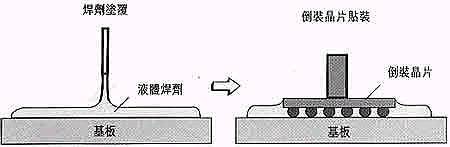

倒装芯片球栅的标准大规模回流焊采用的炉子需要焊剂。现在,功能较强的通用 SMD 贴装设备都带有内置的焊剂应用装置,两种常用的内置供给方法是涂覆 ( 图 4) 和浸焊。

图 4 :焊剂涂覆方法已证明性能可靠,但只适用于低黏度的焊剂。

涂覆单元就黏着在贴装头的附近。倒装芯片贴装之前,在贴装位置上涂上焊剂。在贴装位置中心涂覆的剂量,依赖于倒装芯片的尺寸和焊剂在特定材料上的浸润特性而定。应该确保焊剂涂覆面积要足够大,避免由于误差而引起焊盘的漏涂。

为了在无清洗制程中进行有效的填充,焊剂必须是无清洗 ( 无残渣 ) 材料。液体焊剂里面总是很少包含固体物质,它最适合应用在无清洗制程。

然而,由于液体焊剂存在流动性,在倒装芯片贴装之后,贴装系统传送带的移动会引起芯片的惯性位移,有两个方法可以解决这个问题: ‧ 在 PCB 板传送前,设定数秒的等待时间。在这个时间内,倒装芯片周围的焊剂迅速挥发而提高了黏附性,但这会使产量降低。 ‧ 你可以调整传送带的加速度和减速度,使之与焊剂的黏附性相匹配。传送带的平稳运动不会引起芯片移位。

焊剂涂覆方法的主要缺点是它的周期相对较长,对每一个要涂覆的器件,贴装时间增加大约 1.5s 。

浸焊方法

在这种情况,焊剂载体是一个旋转的桶,并用刀片把它刮成一个焊剂薄膜 ( 大约 50 μ m) ,此方法适用于高黏度的焊剂。藉由只需在球栅的底部浸焊剂,在制程过程中可以减少焊剂的消耗。

此方法可以采用下列两种制程顺序: ‧ 在光学球栅对正和球栅浸焊剂之后进行贴装。在这个顺序里,倒装芯片球栅和焊剂载体的机械接触会对贴装精度产生负面的影响。 ‧ 在球栅浸焊剂和光学球栅对正之后进行贴装。这种情况下,焊剂材料会影响光学球栅对正的图像。

浸焊剂方法不太适用于挥发能力高的焊剂,但它的速度比涂覆方法的要快得多。根据贴装方法的不同,每个器件附加的时间大约是:纯粹的拾取、贴装为 0.8s ,收集、贴装为 0.3s.

当用标准的 SMT 贴装球栅间距为 0.5mm 的μ BGA 或 CSP 时,还有一些事情应该注意:对应用混合技术 ( 采用μ BGA/CSP 的标准 SMD) 的产品,显然最关键的制程过程是焊剂涂覆印刷。逻辑上说,也可采用综合传统的倒装芯片制程和焊剂应用的贴装方法。

所有的面形数组封装都显示出在性能、封装密度和节约成本上的潜力。为了发挥在电子生产整体领域的效能,需要进一步的研究开发,改进制程、材料和设备等。就 SMD 贴装设备来讲,大量的工作集中在视觉技术、更高的产量和精度。