SMT 组件贴装系统正在迅速地进化,特别的焦点在于两个独特的系统特征。第一个与处理所有出现在生产场合的最新包装类型有关,这包括永远在缩小的组件,如 0402 、 0201 ,异型组件和对高输入 / 输出组件的新型包装技术,如球栅列阵 (BGA) 、芯片规模包装 (CSP) 、倒装芯片 (flip chip) 、等—所有这些都必须在生产中贴装。第二个目标是以更有成本效益的方法来完成所有这些组件贴装。贴装成本 (Cpp, cost per placement) 正成为行业内除了最低产量的实验类环境之外的所有生产的追求目标。本文将讨论这些因素和它们可能对 SMT 贴装设备的采购决定及其使用所产生的影响。

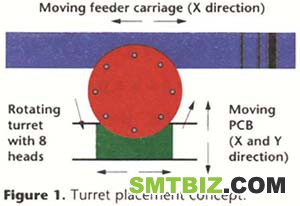

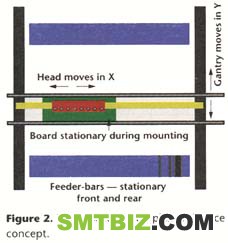

从八十年代早期开始,中等至大批量制造生产线由两种机器组成:一种对小组件的转塔式的射片机和一种对较大组件的柔性的异型组件与密脚组件的贴装机。转塔的概念是使用一组移动的送料器,转塔从这里吸取组件,然后把组件贴放在位于移动的工作台上的电路板上面。和它一起的柔性机器使用了取 - 与 - 放 (pick-and-place) 的概念,典型地具有单个或双个吸取头。这种机器是一个比转塔较简单的机械设计,因为送料器和板都是静止不动的,而头在一个 X-Y 拱架系统上从吸取到贴放地移动 ( 图一 ) 。

这种机器配备对许多典型的电路装配 (60~90% 的片状元件,其余为较大和密脚组件 ) 具有相当的逻辑性,因为这个比率大概符合这两种机器的速度差别。可是,在许多板上,这个比率不准确,因此平衡机器的输出,使产量最大是很难的。转塔机器贴装片状元件快,大型,昂贵。当用于贴装大组件时,不得不运行得比贴装片状元件慢,结果是贴装成本 (Cpp) 高。还有,转塔机器只支持带式送礼器,因此,如果组件供应在管或托盘内,就不能贴装。即使可以安装管式送料器,组件再填充的周期速度也会成为高产量的门限因素。一个附加的复杂性是这两种机器的操作软件和送料器经常是不同的,甚至是来自同一个供货商。这些都是成熟的设备,在其组件的能量范围内运行时,都是可靠的机器。

X-Y 拱架 (X-Y gantry) 设计概念

在过去十年, X-Y 拱架系统的设计有重要的进步。不只是跟在转塔贴放片状的后面,吸取和贴放大的、密脚的和异型的组件,更新的设计提供更高的速度。有些接近传统的转塔机器的速度,但具有处理更宽组件范围和包装形式的能力,比转塔机器的体积更小,成本更低。它们一般利用一根梁上几个头,达到的产量在转塔与其相应的柔性机器之间。这些机器可以设定在同一台机器上贴装片状和大型两种组件,或者两台放成一线,仔细平衡循环时间,达到速度相当于一台转塔机器 ( 图二 ) 。

这些机器通常有两到八个头,允许同时吸取组件。有些设计具有不仅从相同送料器尺寸而且从所有不同送料器宽度同时吸取的能力。这些多头的拱架减少每个组件的循环时间,因为头吸取和移动到板只需一次。较旧的型号使用机械式组件卡盘,而大多数较新的机械都使用使用视觉或激光系统来对组件定位。有些设计利用拱架上一个小型的旋转头,而不是固定的头。

相当于转塔系统,送料器静止的拱架系统的另一个实惠是,送料器横梁转换系统可用来减少转换时间。经常,在低到中等产量的环境中,小批量的设定时间可能与生产时间一样长。当使用送料器横梁转换系统时,整个贴装线的转换在几分钟的时间内可以完成。更高速的拱架系统具有 8 至 24 个头,达到曾经只有转塔系统才能达到的速度,一般贴装成本 (Cpp) 低。

分开轴 (split-axis) 的设计概念

在分开轴的设计中,板是在 Y 轴工作台上移动,而头是在 X 轴上移动。这种设计的优点是强度,因为每个轴都是分别支撑和驱动的。一些缺点包括吸取组件的灵活性受到限制,板还在移动,潜在地引起组件移动。

平行贴装 (parallel-placement) 设计概念

平行贴装概念主要用于高产量的应用。这里几个头同时独立地在一块板上运作。如果机器具有 16 个贴装模块,每个头大约每秒吸取和贴装一个组件,那么每秒钟为 16 个组件或每小时 64,000 个贴装。典型地,这些机器对在传送带上连续的板流同时运行。每个头将贴装板上一小部分的组件,而板在传送带上往下移动。

组件送料 (component feeding) 技术

带盘式 (tape-and-reel) 组件送料通常从机器的可用时间的观点上考虑,是最希望的。料带通常可以在机器停机补充料之间坚持较长时间,而且通常送料器重击 / 误吸率低。可是,对那些比小引出线集成电路 (SOIC, small outline integrated circuit) 大的组件,通常带状包装比管状包装多出额外的包装成本。

散装送料 (bulk feeding) 是一个相当较新的选择,用于小型片状元件的可靠供料。其优点是减少包装浪费和储存尺寸,以及非常有限的补充组件停机时间。对带盘式包装,行进中的 (on-the-fly) 组件补充要求搭接 (splicing) 技术,该技术不是十分安全的,可能引起送料器阻塞。对散装供料,组件是在一个装于送料器的料盒内供应的。当料盒门打开时,组件刚好落入料斗,在这里送料机构将组件单独出来传送给吸取头。不幸的是,每个组件尺寸要求自己专门的送料器。这个限制通常使得散料供应器更适合于大批量的组件。

管状送料主要用于较大的组件。两种广泛使用的这类组件送料方法是振动式和带式管状送料器。振动式管状送料器是一种低成本的传送系统,主要用于低至中等批量的送料应用。这种设计依靠送料器的振动和供料管的斜度来将组件传送到吸取点。缺点包括相对较慢的组件补充时间 ( 一般 1~2 秒 ) 和较不可靠的组件传送。皮带驱动式管状送料器具有快得多的组件补充时间 (0.5~1 秒的范围 ) 。通常,一个传感器在吸取期间将使前止停器收回,保证不与之摩擦。在组件从送料器拿开后,驱动马达将下一个组件排放到吸取位置,然后关闭。这些送料器具有良好的组件传送可靠性,因为组件通过驱动皮带主动移动到吸取位置。

托盘经常用于大型、密脚组件,当用其它技术送料时可能会被损伤。虽然当用于高产量时一些较小着陆点组件可能使用带盘式供料,几乎所有其它密脚方平包装 (QFP, quad flat pack) 组件都是在托盘内供应的。有些 BGA 也是在托盘内供料,但由于不象 QFP 一样引脚损伤是一个问题,更多的这类组件转向带式送料包装。

今天购买的任何机器都应该能够处理这些包装类型,以达到最大的灵活性。

组件对中 (component alignment) 技术

一个贴装系统必须足够灵活,可以对中所有在它上面运行的组件。现在有三种类型的对中系统投入使用:机械、激光和视觉。

机械系统 在贴装之前对头上的方形组件使用某种机械卡夹系统。它们不能贴装密脚组件,并且必须仔细校正。由于它们接触组件,可能会有损伤。由于这些局限性,这些系统正逐步过时。

激光系统 不接触组件,在吸取到贴装期间,可以通过在激光帘中转动来计算组件的质心。这种方法快速,因为不要求从摄像机上方走过。其主要缺陷是不能对引脚和密脚组件作引脚检查。对片状元件是一个好选择。

视觉对中系统 超过激光对中系统的优点,它可以检查组件引脚以及测量引脚宽度、间距和数量。这对贴装之前检查引脚组件,特别是小于 0.025"( 0.635mm ) 的密脚组件是很重要的。为达到高质量、低缺陷的生产输出,视觉检查是必要的。一般,视觉检查要求通过一个固定摄像机,来抓拍组件图像。为了抵消这个时间,更高速的系统同时吸取多个组件,以减少净周期时间。一些最快的系统使用线排列 (line-array) 相机,它比传统的面排列 (area-array)CCD 相机允许组件更快的通过,以达到甚至更高的产量。一些视觉系统设计将相机放在头上或头内,用于在吸取到贴放之间的视觉对中。额外的系统复杂性和稳固性是彻底研究所需要关注的。

设计良好的视觉系统具有许多对组件识别的不同组件运算法则,比激光对中系统更加灵活。更新的 SMT 组件,比如 BGA 、 CSP 和倒装芯片,要求视觉系统来达到高质量的贴装。视觉允许更紧凑的头的设计,消除了激光和要求组件旋转的机械硬件。由于这些优点,系统设计的趋势对除了射片之外的所有应用都已经转向视觉技术。

柔性视觉系统允许组件从前光或者后光照明,看组件类型而定。引脚 QFP 组件从后面照明,因为没有虚光反射出现。相反, BGA 组件最好是从前光照明,将完整的锡球分布在包装底面上显示出来。有些微型 BGA 在组件底面有可见的走线,可能混淆视觉系统。这些组件要求侧面照明系统。它将从侧面照明锡球,而不是底面的走线,因此视觉系统可检查锡球分布,正确地识别组件。

SMT 组件趋势

SMT 组件继续进化。今天,许多制造商在新的设计中正从旧的、较大的 1206 和 0805 转向 0603 和 0402 。这些数字是 mil 为单位的外形尺寸,即, 0805 就是 0.080" × 0.050" 。下一步更小的组件即将出来: 0201 的组件。今天所选择的任何设备都应该能够处理可能在不久的将来出现在生产车间的最大的组件范围。

传统的通孔组件,如连接器和其它异型组件,正转换成 SMT 包装。具有最大的柔性来处理这些组件的能力是所希望的。具有增加用户吸嘴能力的自动吸嘴转换器也是一个优点。对大多数组件,更密脚距的组件趋势已经停留在 0.020"( 0.508mm ) 。今天所贴装的密脚组件只有一个很少的百分比是在 0.020" 脚间距之下。大多数是 0.015"( 0.4mm ) ;在美国生产中,几乎没有 0.012"( 0.3mm ) 脚间距的贴装。原因是更高引脚数的和更小形状因素 (form-factor) 的组件都以 BGA 和 CSP 的形式包装。球栅列阵包装的优点包括:

- 组件更坚固,没有容易弯曲的引脚和很少共面性问题

- 一般,对相当的引出数,脚间距更大,很少造成印刷 / 桥接的问题

- BGA 在印刷电路板 (PCB) 上的覆盖区域比相当引脚组件的更小

- 一般可以用现有的 SMT 印刷和贴装工艺允许。

怎样为工厂车间选择合适的设备

每一个生产环境都是不同的。对一个转包商,灵活性是重要的。对一个原设备制造商 (OEM) ,或许速度将是一个更大的因素。通常,有两个主要评定生产线要求的标准。第一个是灵活性与转换的数量。大的 OEM 可能转换的需求很少,可能少到每年一两次。合约制造商或许想减少转换时间,大概每天就有几次。

Cpp 是重要的,因为管理层都努力使投资回报最大。这对 OEM 也是重要的,因为有越来越多的转包选择可以利用。在这个成本竞争的世界市场,小的、效率高的生产过程是关键的。对这个计量有一个简单的计算公式:

Cpp = $ 机器成本 ÷ 每小时贴片数

例如, $175,000 ÷ 12,250 = 14.3

这只是一个比较率,可为所有考虑中的机器计算。很明显,数位越低越好。该计算用实际的每小时贴装数,而不是用机器规格中的速率。

每一种机器将对每一种板有不同的折扣因素。有些机器几乎达到其规格中的速率,而有些只能达到 50% 。应保证速率包括所有传送和基准点识别时间。还有,指定用于组件供应的带盘式、管状或托盘 — 这将影响产量,甚至工作能力。评估这个的最好方法是样板 PCB ,以 CAD 数据把它送给所有在考虑之列的供货商。确保供货商用书面形式写出他的贴装速率并保证它。表一是比较 Cpp 的一个例子。

|

表一、贴装成本的比较 |

||||

|

机型 |

速率 |

实际速度 |

成本 |

Cpp |

|

供货商 A ,转塔和密脚 |

30+5=35k |

23+3=26k |

500+250=$750k |

750/26=29 |

|

供货商 B ,两台高速拱架 |

20+20=40k |

16+9=25k |

350+250=$600k |

600/25=24 |

|

供货商 C ,两台高速拱架 |

15+15=30k |

12+9=21k |

200+200=$400k |

400/21=19 |

当然,有许多其它无形的东西在作供货商选择之前应该考虑。服务支持是保证生产线运行的关键。供货商有多少服务工程师?最近的有多近?他们有 24 小时热线吗?这些类型的机器的安装基础是什么?这给你一个机器设计好坏与市场份额的概念。他们能提供广泛的满意顾客清单吗?所有这些问题可帮助构画出公及其产品的轮廓图。

总之, SMT 贴装设备能力正在增加,因此 Cpp 在减少。与其它诸如 PC 之类的高科技产品类似, SMT 机器设计的技术进步经常在发生。不管是转包商或 OEM ,都有必要选择合适的机器来满足变幻的需求、和使贴装成本 (Cpp) 最小,以维持在世界市场上的竞争性。